Effect of cobalt particle morphology on the properties of polycrystalline diamond composite

-

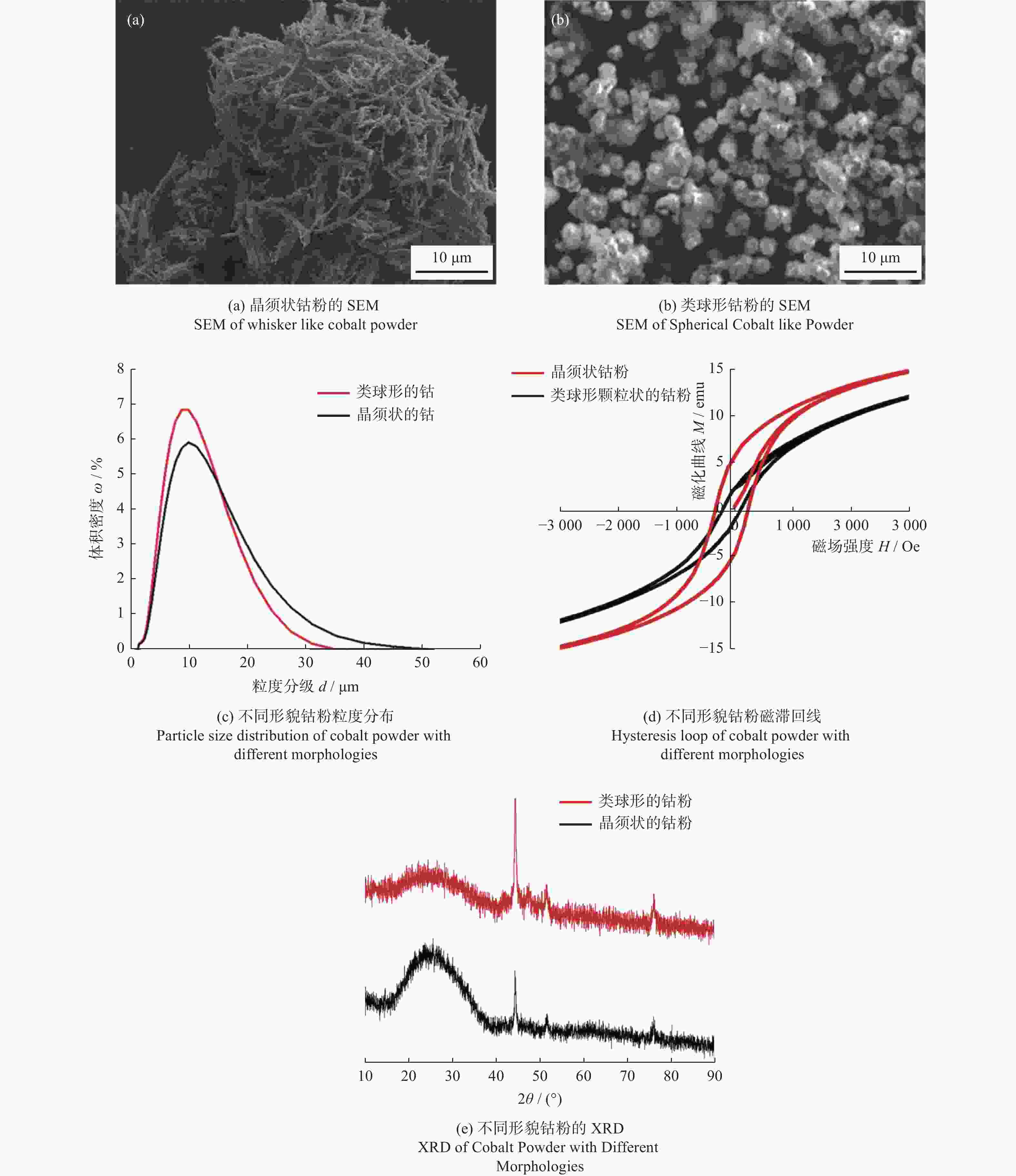

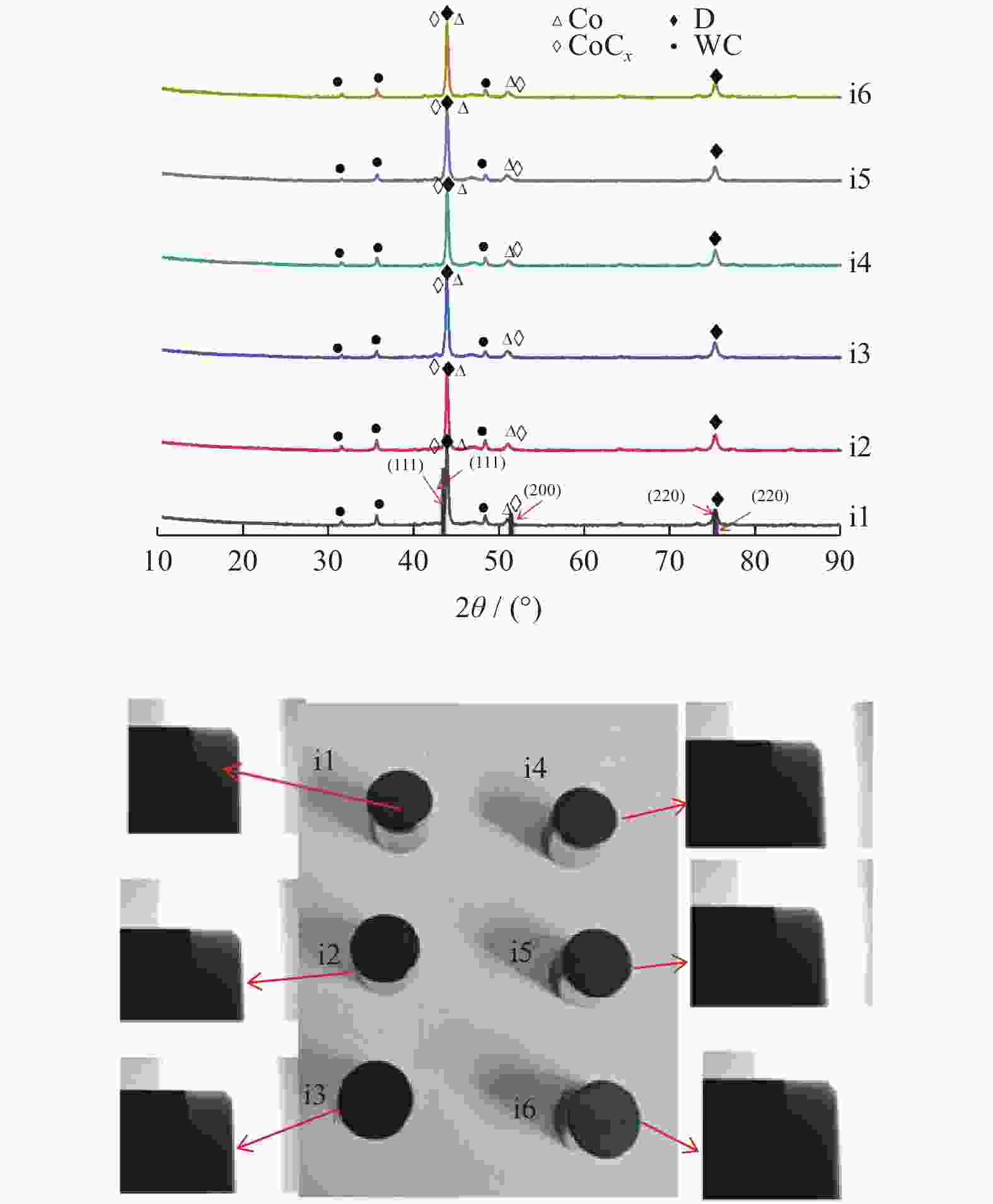

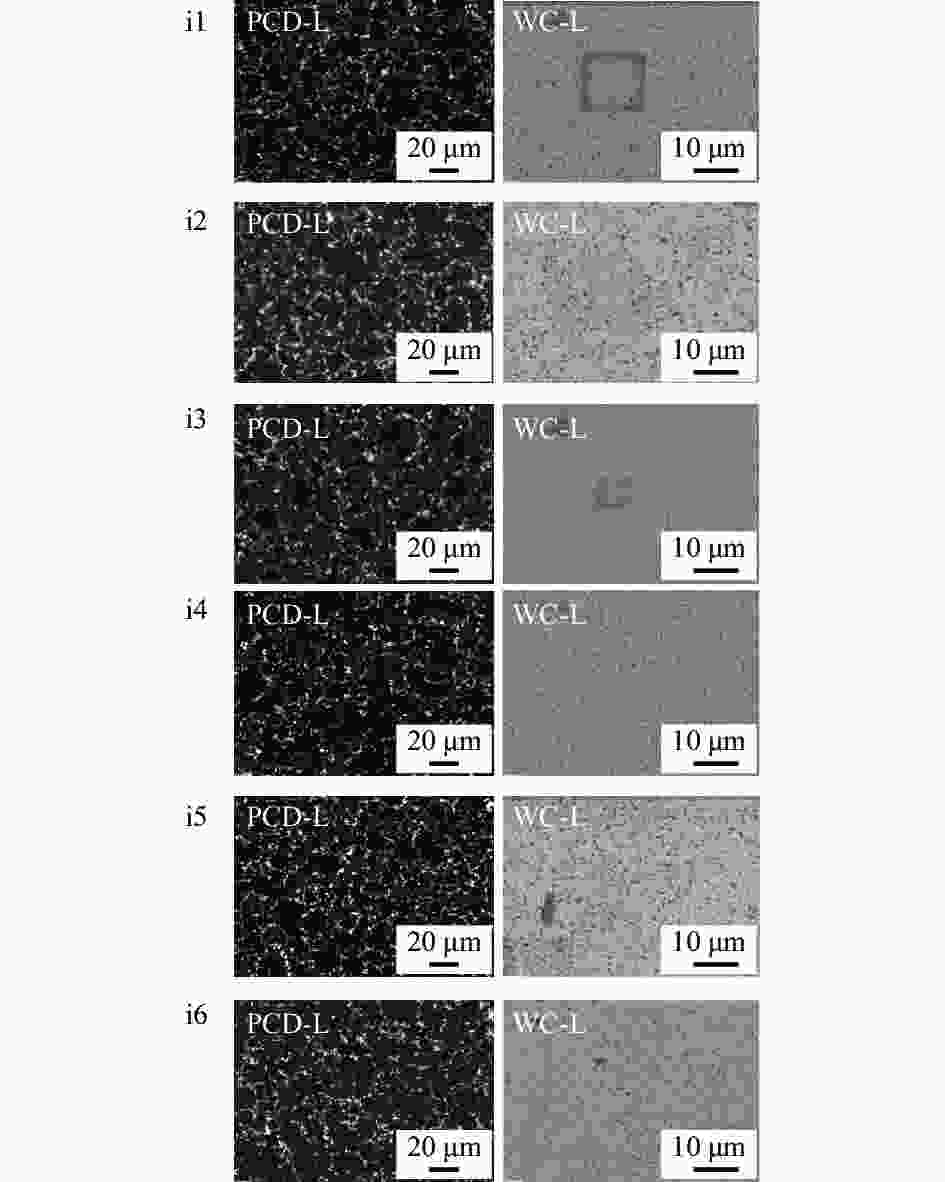

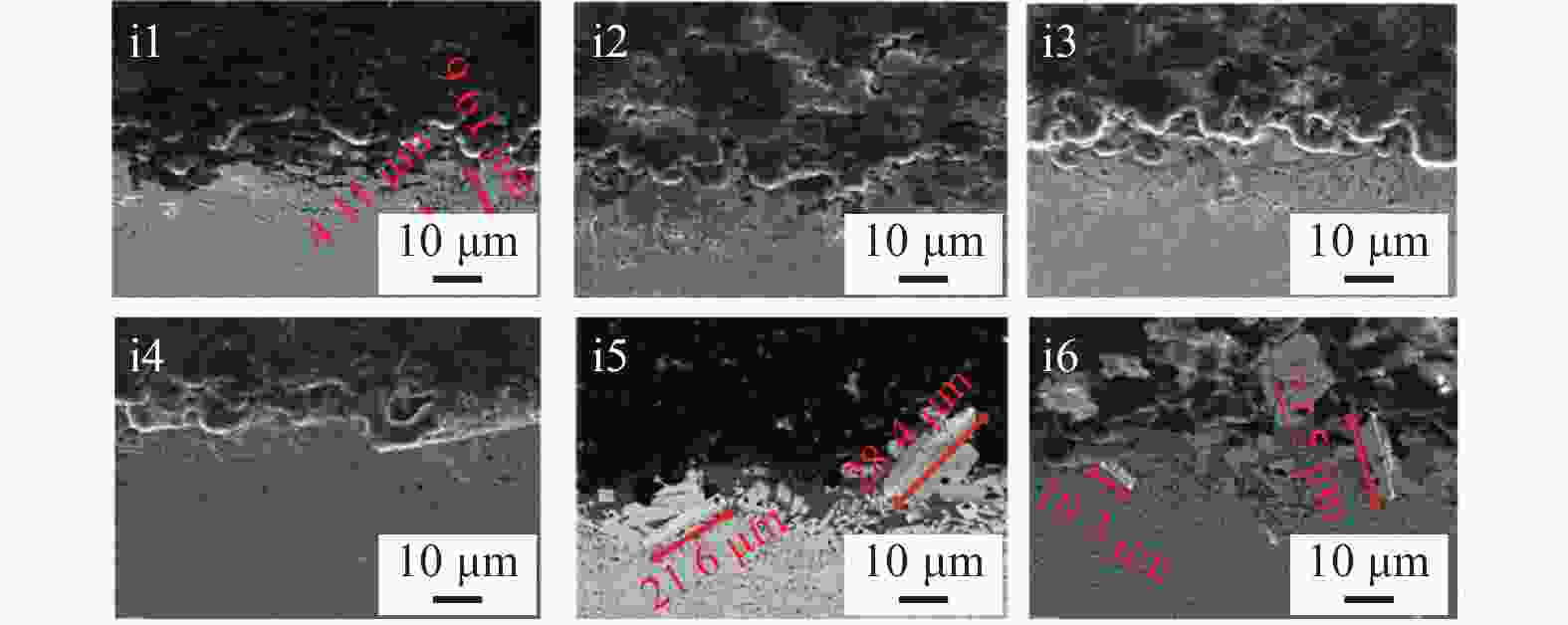

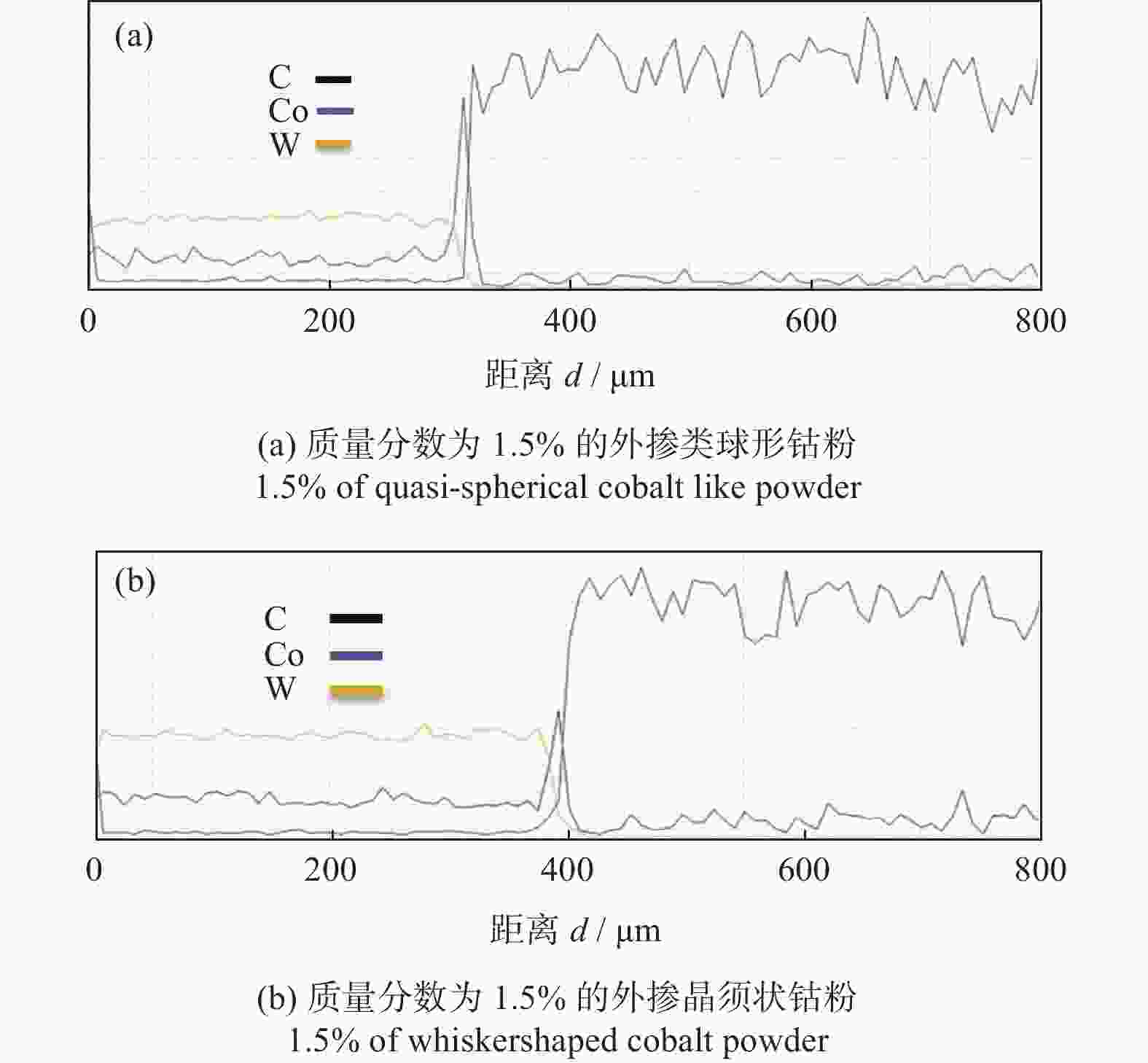

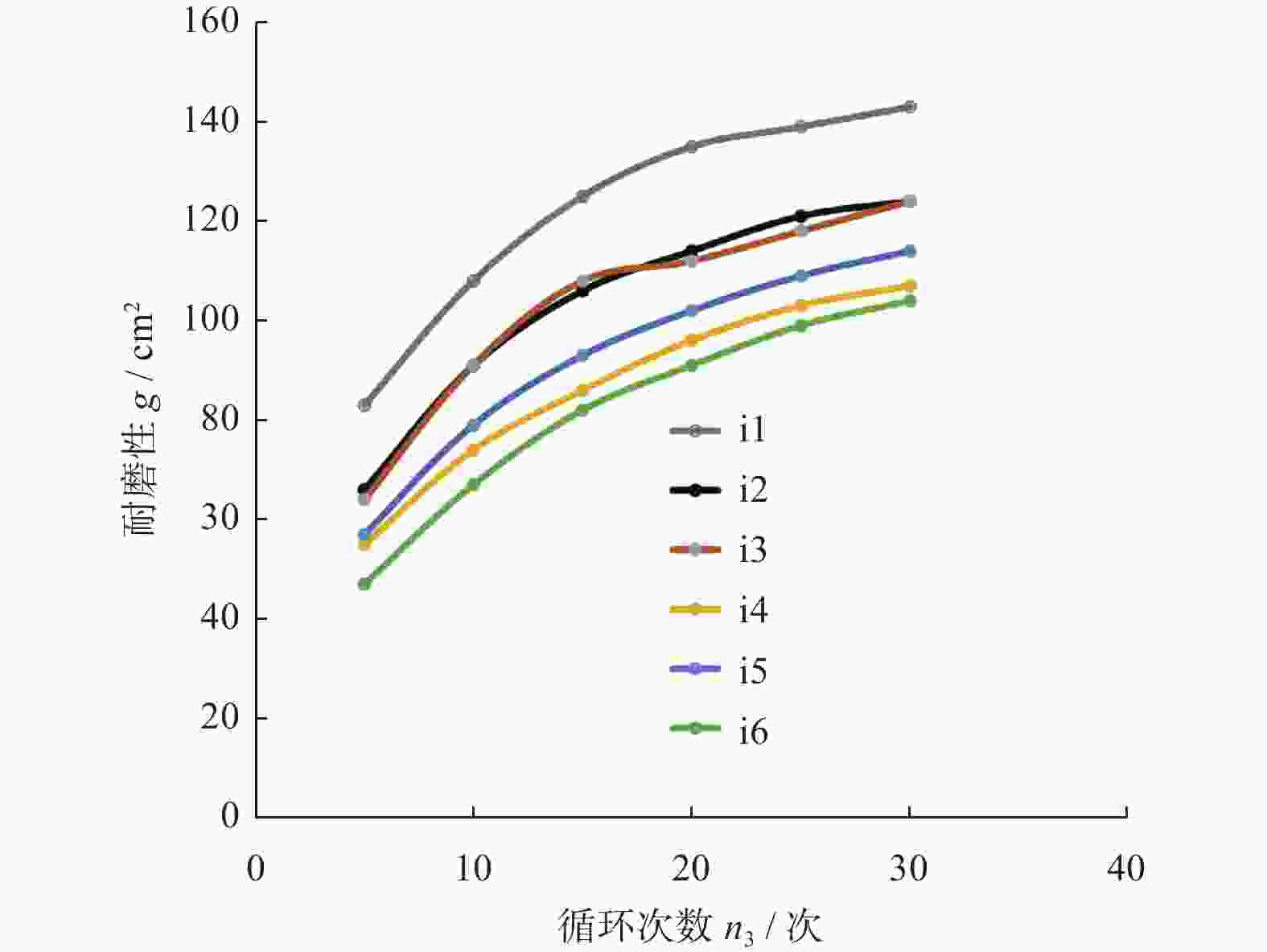

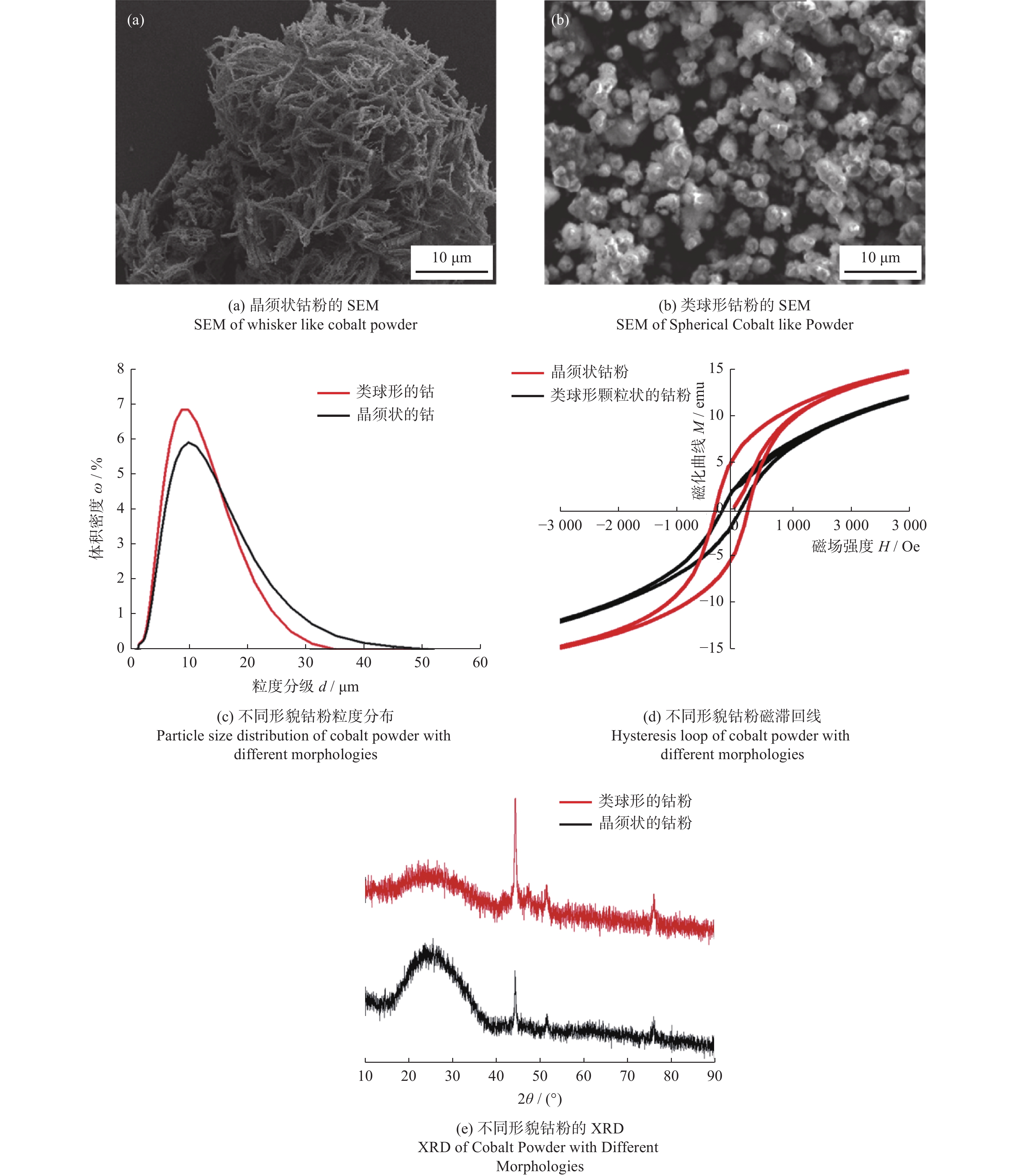

摘要: 选用类球形和晶须状的团聚钴粉(团聚粒度相近),外掺到金刚石微粉中,经过超高压高温(HPHT)合成聚晶金刚石复合片(PDC),研究钴粉形貌特征对PDC性能的影响。研究发现:2种形貌的钴粉在微观形状、孔隙度、磁性能、结晶性等物理特征方面具有显著差异;用其合成的PDC样品,在界面结合形态、界面WC异常长大情况、抗冲击强度、耐磨性等方面,差异明显,类球形钴粉合成的PDC明显比晶须状钴粉合成的PDC具有更好的综合性能。Abstract: Spherical and whisker-like cobalt particles were doped into the diamond powders to synthesize the PDC compacts under the HPHT conditions, to investigate the effect of their morphology on the properties of PDC. It was found that the two morphologies of cobalt powder have significant differences in physical characteristics, such as microstructure, porosity, magnetic properties, and crystallinity. When they were used to synthesize PDC samples, it was found that there were noticeable differences in interface bonding morphology, abnormal growth of interface WC, impact strength, and wear resistance. PDC synthesized with spherical cobalt powder had better comprehensive performance than PDC synthesized with whisker-like cobalt powder.

-

Key words:

- PDC /

- cobalt powder morphology /

- wear resistance /

- impact resistance /

- metal binder

-

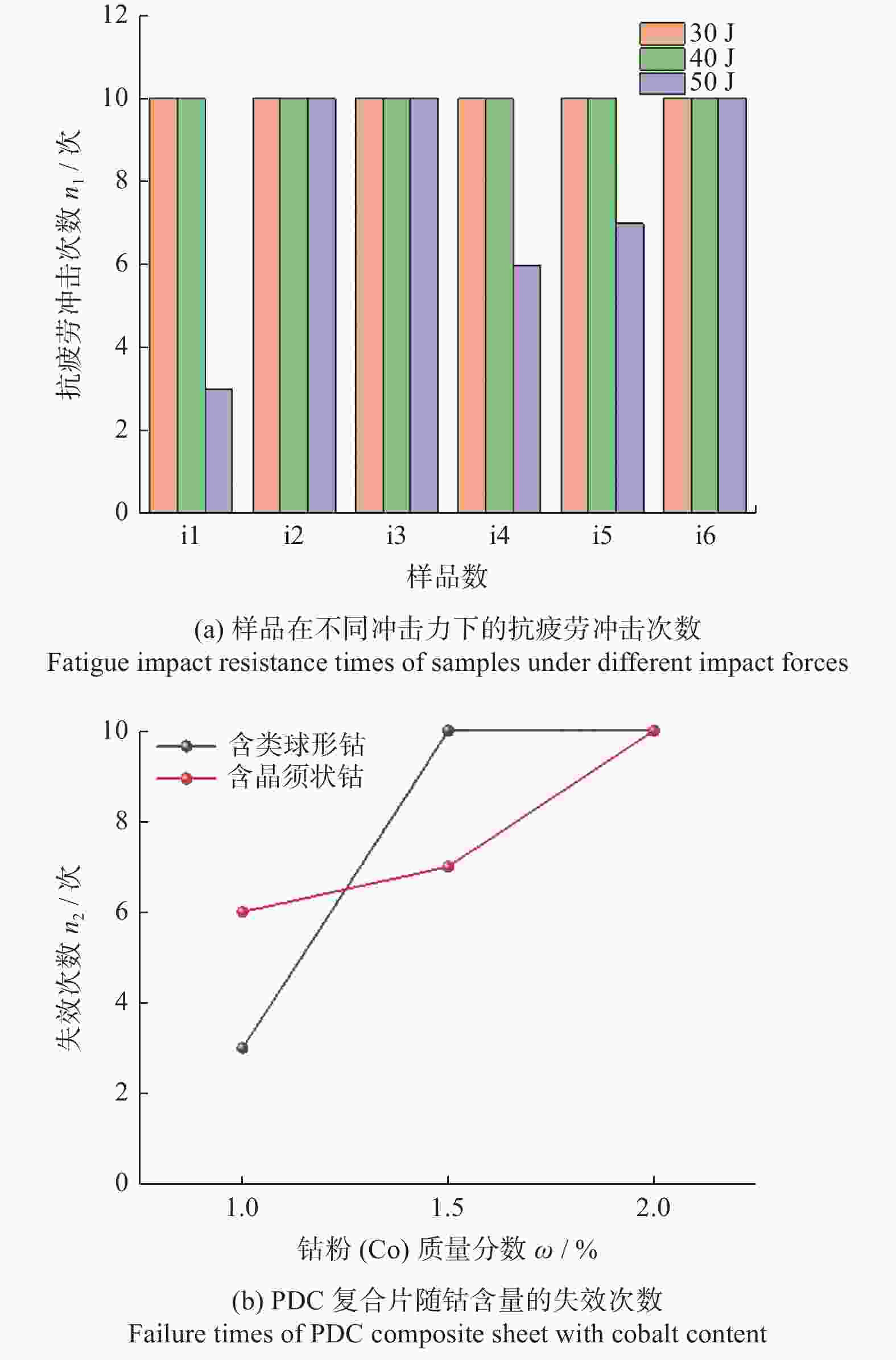

表 1 冲击韧性试验

Table 1. Impact toughness test results

样品 冲击次数n1次 总冲击力 / J 30 J 40 J 50 J i1 10 10 3 850 i2 10 10 10 1 200 i3 10 10 10 1 200 i4 10 10 6 1 000 i5 10 10 7 1 050 i6 10 10 10 1 200 -

[1] CHEN J R, MO P C, LIN F, et al. Effect of hydrogen protection on synthetic polycrystalline diamond composite [J]. Diamond and Related Materials,2020,110:108-118. [2] 衡军, 骈小璇, 史春燕, 等. 不同黏结剂聚晶金刚石晶粒界面研究进展 [J]. 金刚石与磨料磨具工程, 2017, 37(5): 74-78.HENG Jun, PIAN Xiaoxuan, SHI Chunyan, et al. Research status of grain interface in polycrystalline diamond with different binders[J] Diamond & Abrasives Engineering, 2017, 37 (5): 74-78. [3] 彭玉柏. 超高压-高温复合PDC制备过程中硬质合金基体显微组织结构和性能的变化 [J]. 硬质合金, 2020, 37(5): 345-349.PENG Yubai. Changes of microstructure and properties of cemented carbide substrate during the preparation of ultra-high pressure and high temperature composite PDC [J] Cemented Carbide, 2020, 37 (5): 345-349. [4] DELANOË A, LAY S. Evolution of the WC grain shape in WC–Co alloys during sintering: Effect of C content [J]. International Journal of Refractory Metals and Hard Materials,2009,27(1):140-148. doi: 10.1016/j.ijrmhm.2008.06.001 [5] BORGH I, HEDSTRÖM P, BORGENSTAM A, et al. Effect of carbon activity and powder particle size on WC grain coarsening during sintering of cemented carbides [J]. International Journal of Refractory Metals and Hard Materials,2014,42:30-35. doi: 10.1016/j.ijrmhm.2013.10.004 [6] SHAW L L, LUO H, ZHONG Y. WC-18wt.% Co with simultaneous improvements in hardness and toughness derived from nanocrystalline powder [J]. Materials Science and Engineering:A,2012,537:39-48. doi: 10.1016/j.msea.2012.01.005 [7] LONG J, LI K, CHEN F, et al. Microstructure evolution of WC grains in WC–Co–Ni–Al alloys: Effect of binder phase composition [J]. Journal of Alloys and Compounds,2017,710:338-348. doi: 10.1016/j.jallcom.2017.03.284 [8] 陈晶晶. 聚晶金刚石复合片(PDC)显微结构与性能研究 [D]. 武汉: 武汉理工大学, 2010.CHEN Jingjing. Study on the microscopic structure and performance of the polycrystalline diamond compact [D]. Wuhan: Wuhan University of Technology, 2010. [9] 黄海芳, 黄凯. 聚晶复合片的钴管理研究进展 [J]. 超硬材料工程,2019,31(6):33-39.HUANG Haifang, HUANG Kai. Management of cobalt in the whole life period of the fabrication and usage of a PDC cutter [J]. Ultra Hard Materials Engineering,2019,31(6):33-39. [10] 何云, 杨泊莘, 高阳华, 等. 聚晶金刚石刀具的制造及应用 [J]. 工具技术,2018,52(11):53-58. doi: 10.3969/j.issn.1000-7008.2018.11.025HE Yun, YANG Boshen, GAO Yanghua, et al. Manufacture and application of PCD tool [J]. Tool Engineering,2018,52(11):53-58. doi: 10.3969/j.issn.1000-7008.2018.11.025 [11] JIA H, MA H, JIA X. Research on polycrystalline diamond compact (PDC) with low residual stress prepared using nickel-based additive [J]. International Journal of Refractory Metals and Hard Materials,2010,29(1):64-67. [12] CHICINAŞ H F, MARINCA T F, MESAROŞ A, et al. Preparation and characterisation of WC-10Co powders obtained by aqueous milling [J]. Ceramics International,2018,44(18):22935-22942. doi: 10.1016/j.ceramint.2018.09.089 [13] HUANG H, ZHAO B, WEI W, et al. Effect of cobalt content on the performance of polycrystalline diamond compacts [J]. International Journal of Refractory Metals and Hard Materials,2020,92:105312. doi: 10.1016/j.ijrmhm.2020.105312 [14] SHAO Fangyuan, LIU Wei, GAO Deli, et al. Study on rock-breaking mechanism of axe-shaped PDC cutter[J]. Journal of Petroleum Science and Engineering, 2021, 205: 108922. [15] 黄凯, 宋晨杰, 刘风琴. 一种类球形草酸钴颗粒的制备方法, CN115229176A [P]. 2022-10-25.HUANG Kai, SONG Chenjie, LIU Fengqin. A preparation method of spherical cobalt oxalate particles, CN115229176A [P]. 2022-10-25. [16] DU H L, WANG J Z, WANG B, et al. Preparation of cobalt oxalate powders with the presence of a pulsed electromagnetic field [J]. Powder Technology,2010,199(2):149-53. doi: 10.1016/j.powtec.2009.12.015 [17] MAKSIMOVIC V, NIKOLIC N, KUSIGERSKI V, et al. Correlation between morphology and magnetic properties of electrochemically produced cobalt powder particles [J]. Journal of the Serbian Chemical Society,2015,80(2):197-207. doi: 10.2298/JSC200814104M [18] 陈桂华, 梁华定, 杨辉, 等. 超细钴粉的制备与表征(英文) [J]. 稀有金属材料与工程,2010,39(S2):207-210.CHEN Guihua, LIANG Huading, YANG Hui, et al. Preparation and characterization of ultra-fine cobalt powder [J]. Rare Metal Materials and Engineering,2010,39(S2):207-210. [19] 任旭虎, 孙晓, 李德文, 等. 基于矫顽力与剩磁的铁磁性材料应力测量 [J]. 中国测试,2018,44(3):16-22. doi: 10.11857/j.issn.1674-5124.2018.03.004REN Xuhu, SUN Xiao, LI Dewen, et al. Research on stress measurement of ferromagnetic materials based on coercivity and remanence [J]. China Measurement & Test,2018,44(3):16-22. doi: 10.11857/j.issn.1674-5124.2018.03.004 [20] 宋艳朵. 不同形貌Fe基材料的制备及其雷达吸波性能研究 [D]. 山东: 山东大学, 2015.SONG Yanduo. Preparation and radar-absorbing properties of Fe-based materials with different morphologies [D]. Shandong: Shandong University, 2015. [21] 陈晶晶, 孙振亚, 范端, 等. 聚晶金刚石复合片功能的微结构调控研究 [J]. 超硬材料工程,2009,21(6):13-16. doi: 10.3969/j.issn.1673-1433.2009.06.004CHEN Jingjing, SUN Zhenya, FAN Duan, et al. Study on modulation of microstructures with functional polycrystalline diamond compact [J]. Superhard Material Engineering,2009,21(6):13-16. doi: 10.3969/j.issn.1673-1433.2009.06.004 [22] 赵东鹏, 耿菖健, 方海江. 聚晶金刚石复合片界面微观结构对性能的影响 [J]. 金刚石与磨料磨具工程,2022,42(1):76-80.ZHAO Dongpeng, GENG Changjian, FANG Haijiang. Effect of interface microstructure on properties of polycrystalline diamond composites [J]. Diamond & Abrasives Engineering,2022,42(1):76-80. [23] GU J, HUANG K. Role of cobalt of polycrystalline diamond compact (PDC) in drilling process [J]. Diamond and Related Materials,2016,66:98-101. doi: 10.1016/j.diamond.2016.03.025 [24] MCKIE A, HERRMANN M, SIGALAS I, et al. Suppression of abnormal grain growth in fine grained polycrystalline diamond materials (PCD) [J]. International Journal of Refractory Metals and Hard Materials,2013,41:66-72. doi: 10.1016/j.ijrmhm.2013.02.004 [25] SU W, SUN Y, LIU J, et al. Effects of Ni on the microstructures and properties of WC–6Co cemented carbides fabricated by WC–6(Co, Ni) composite powders [J]. Ceramics International,2015,41(2):3169-3177. doi: 10.1016/j.ceramint.2014.10.165 [26] 汪冰峰, 王斯琰, 唐治, 等. 粘结剂钴对于聚晶金刚石复合片热稳定性的作用机制 [J]. 矿冶工程,2009,29(5):90-93. doi: 10.3969/j.issn.0253-6099.2009.05.024WANG Bingfeng, WANG Siyan, TANG Zhi, et al. Mechanism of the effect of adhesive Co on the thermal stability of polycrystalline diamond compact [J]. Mining and Metallurgical Engineering,2009,29(5):90-93. doi: 10.3969/j.issn.0253-6099.2009.05.024 [27] 李灏博, 赵志伟, 王恒, 等. 改善聚晶金刚石复合片性能的研究进展 [J]. 超硬材料工程,2021,33(6):42-47. doi: 10.3969/j.issn.1673-1433.2021.06.009LI Haobo, ZHAO Zhiwei, WANG Heng, et al. Research progress on improving the property of polycrystalline diamond compact [J]. Superhard Material Engineering,2021,33(6):42-47. doi: 10.3969/j.issn.1673-1433.2021.06.009 -

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS