Application of diamond based materials and surface microchannel fabricationtechnology in efficient heat dissipation

-

摘要: 随着第三代半导体材料的兴起,电子器件逐渐向着高功率、小型化、集成化方向发展。传统散热技术已难以满足第三代半导体器件高热流的散热要求,由此带来的温度堆积问题成为器件失效的主要原因。金刚石基材料具有优异的散热性能,基于此材料的高效散热技术有望解决高热流散热难题。总结了金刚石基材料的发展及其表面微通道制备的主要方法,综述了金刚石基材料在高效散热领域中的应用和未来的发展方向。金刚石基材料高效散热技术的发展及应用能够为高热流密度散热难题的解决提供技术支撑。Abstract: With the rise of third-generation semiconductors, electronic devices are evolving towards high-power, miniaturization, and integration. Traditional heat dissipation technologies are no longer sufficient to meet the heat dissipation requirements of high heat flux in third-generation semiconductor devices. Temperature accumulation has become a major cause of device failure. Diamond-based materials have excellent thermal properties. Efficient heat dissipation technology based on these materials has become a key direction to solve the high heat flux dissipation problem. This article summarizes the development of diamond-based materials and the main methods for preparing surface microchannels. It reviews the application and development trends of diamond-based materials in the field of efficient heat dissipation. The development and application of diamond-based materials for efficient heat dissipation technology can provide technical support for addressing the problem of high heat flux dissipation.

-

Key words:

- diamond /

- microchannel /

- fabrication /

- efficient heat dissipation

-

第三代半导体材料具有较高的禁带宽度、电子饱和速度、击穿场强、抗辐射能力以及材料热导率,是高性能电子器件、光电器件、射频微波器件等发展的基础,在高功率雷达、高能激光、新能源汽车、电力电网、5G通信、光伏等领域具有广阔的应用前景。然而,基于第三代半导体材料的电子器件在提升性能的同时,其功率密度激增,随之而来的散热问题也愈发严峻。

随着电子器件逐渐向集成化、小型化发展,芯片内晶体管的集成度不断上升,热流密度急剧增加。2021年,国际半导体技术蓝图(ITRS)预测到2020年,集成电路功率密度将增加至100 W/cm2[1],而实际情况已大大超出预期,电子芯片的热流密度已超过500 W/cm2,热点处更是高达1 000 W/cm2[2]。由于传统散热材料/器件散热能力的不足,第三代半导体器件只能发挥其理论性能的20%~30%。若要达到第三代半导体器件性能的理论极限,热流密度将再提高1个数量级,热点处的热流密度接近太阳表面的热流密度[3]。为提高电子器件的性能,充分发挥第三代半导体材料在微电子领域的潜力,高效的散热是关键:热点与周围区域热流密度差异巨大,需要更高导热的材料实现均温;器件整体发热巨大,需要更高效的散热方式带走热量。金刚石基材料指单晶、多晶金刚石材料及其与金属复合而成的高导热材料,相比传统金属散热材料,金刚石基材料的热导率提升了数倍,能够显著提升散热效率。因此,基于金刚石基材料的高效散热方法(如金刚石基微通道液冷散热、金刚石作为热扩散层等),成为超高热流散热研究的热点。

本文针对金刚石基材料散热器件,综述了高导热金刚石及金刚石增强金属基复合材料的发展现状、金刚石基材料表面微通道结构的加工方法、金刚石基材料高性能散热方法及其应用现状等。

1. 金刚石基高导热材料的发展现状

随着电子器件热流密度的急剧增加及散热问题的日趋严峻,传统的基于铝、铜及其合金的纯金属散热材料已难以满足电子设备的散热需求,急需发展新型高性能散热材料。金刚石材料具有超高热导率、低热膨胀系数、低密度等特点,以高温高压(high temperature high pressure,HTHP)[4-6]和化学气相沉积(chemical vapor deposition,CVD)[7–10]为代表的人工合成金刚石技术得到深入发展,推动了金刚石材料在散热领域的应用。HTHP法合成的金刚石晶粒尺寸较小,限制了其在大面积散热领域的应用[11],而CVD法能够合成尺寸较大的金刚石散热片。HUANG等[12]采用直流电弧等离子体喷射CVD法制备了直径为7英寸(17.78 cm)、平均厚度为1.54 mm的大尺寸金刚石散热片,实现了(1 728.0 ± 4.9)W/(m·K)的热导率,其有望成为高性能散热领域的核心材料。然而,现有的人工合成金刚石方法生长速率慢,尤其在合成大尺寸散热片时成本高昂。同时,人工合成金刚石的热膨胀系数难以与大多数热源相匹配,导致散热过程中出现热应力。上述因素共同限制了金刚石材料在散热领域的大规模应用。

金刚石增强金属基复合材料是以铝、铜等与金刚石具有一定亲和性的金属材料为基体结合剂,以高导热金刚石颗粒为增强相,采用粉末冶金、高温高压、浸渗等方法制备的具有高导热性能的新型散热材料。金刚石增强金属基复合材料集成了金刚石材料高导热的特性以及金属材料大尺寸、易成形的特点,具有高热导率(≥ 600 W/(m·K))、低密度(3.0~7.0 g/cm3)、热膨胀系数可调等优点,能够形成较大尺寸的散热片,相比金刚石材料成本显著降低。EKIMOV等[13]在高温高压(2 100 K,8 GPa)条件下制备出的金刚石/铜复合材料的热导率达到900 W/(m·K),然而其制备压力过于苛刻,难以实现大规模工业化生产。LI等[14]通过大粒径金刚石增强相颗粒、高金刚石增强相体积分数、高致密度与高异质材料界面热导协同优化,获得了热导率高达(1 021 ± 34)W/(m·K)的金刚石/铝复合材料,其为目前所报道的金刚石增强金属基复合材料热导率最高值。上述研究采用异质材料导热界面调控的方法,为高性能金刚石增强金属基复合材料的工业化生产奠定了基础。金刚石基材料与传统金属散热材料的性能对比如表1所示,金刚石基材料具有轻质、高效的特点,其热导率/密度(λ/ρ)值是传统金属散热材料(如Invar、Kovar合金等)的数百倍,是解决超高热流散热难题的理想散热材料。基于上述优势,金刚石基材料被称为第四代散热材料,是大功率电子器件、半导体芯片、5G通信、T/R组件等器件的关键散热材料。

材料 热膨胀系数/

(10−6·K−1)热导率/

(W·m−1·K−1)密度/

(g·cm−3)热导率/密度

(λ/ρ)Al 23.0 230 2.7 85.2 Cu 17.0 400 8.9 44.9 Mo 5.0 140 10.2 13.7 Kovar 5.9 17 8.3 2.0 Invar 1.6 10 8.1 1.2 Diamond 1.0~1.7 800~2 200 3.5 227.3~625.0 Diamond/Al 7.0~9.0 1 021 3.0 340.3 Diamond/Cu 4.0~7.0 900 5.0~6.0 150.0~180.0 2. 金刚石基材料表面微通道的加工方法

在金刚石基材料表面直接加工微通道的过程中,利用金刚石基材料的高导热特性,将热源的热量迅速传递给冷却液,是超高热流散热领域的研究热点。由于金刚石基材料的超硬特性,在其表面加工出具有高深宽比、高垂直度、高重复度的阵列微通道面临着严峻的挑战。目前,以激光加工、等离子体刻蚀、沉积复制法为代表的加工方法是金刚石基材料表面微通道制备的主要方法。

2.1 激光加工

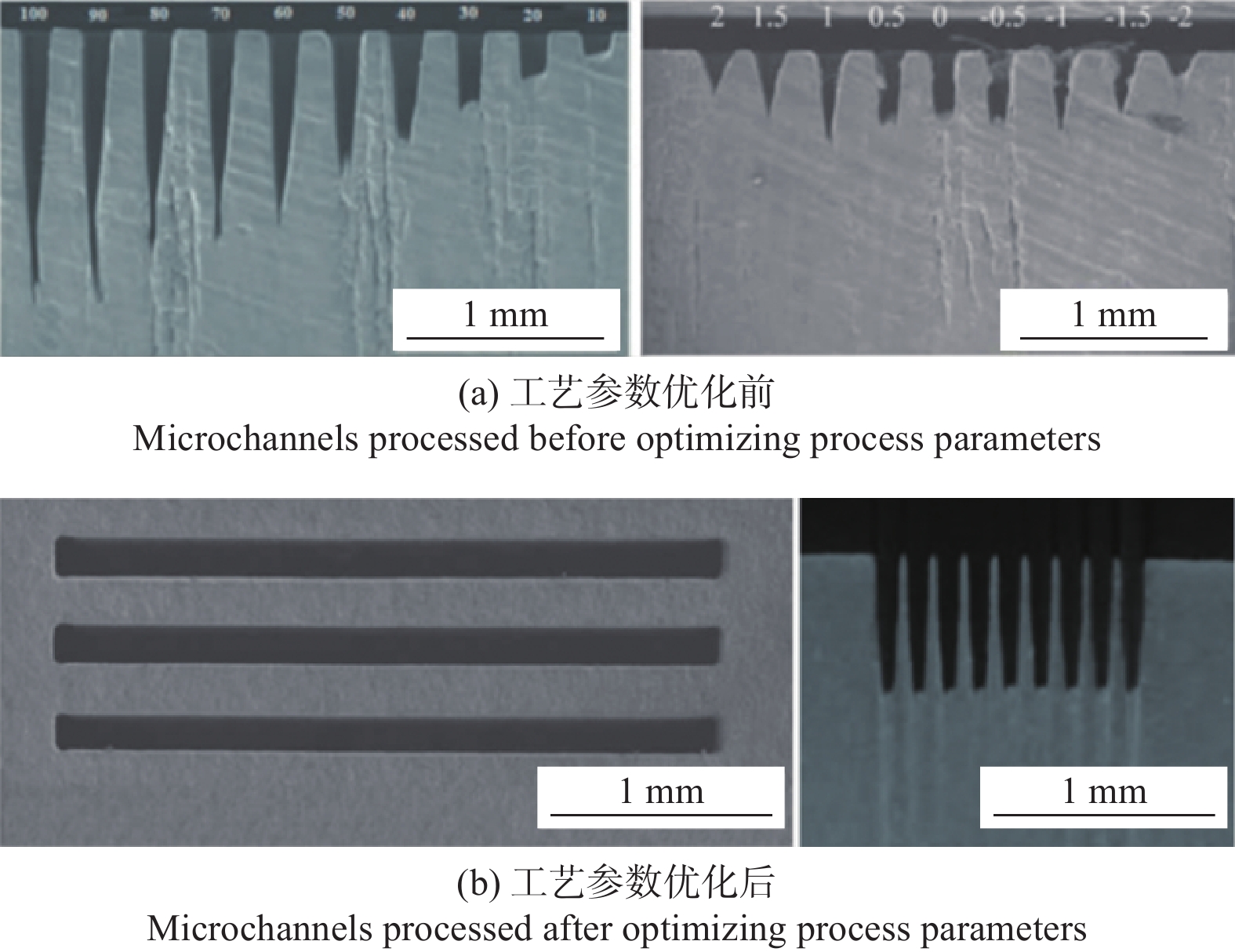

激光加工具有非接触、无机械应力、无工具磨损、无加工材料类型限制等特点[18],是金刚石基材料表面微通道加工的理想方法[19–23]。姜海涛等[24]运用飞秒激光在多晶金刚石表面加工了阵列微通道结构,微通道宽度为200 μm、深度为200~1 400 μm,深宽比为1~7,如图1a所示。在优化的激光加工参数下,能够获得表面质量好、一致性较高的微通道,如图1b所示。然而,受到激光光束高斯传输特性的影响,激光直接加工法制备的微结构存在结构宽度随深度增加逐渐减小、近似V形的现象。韦新宇等[25]研究了紫外纳秒激光加工金刚石微通道,获得了深宽比为12的微通道结构,但结构轮廓仍然近似V形,如图2所示。

图 2 紫外纳秒激光加工的金刚石微通道表面与截面形貌[25]Figure 2. Surface and cross section morphology of diamond microchannel fabricated by ultraviolet nanosecond laser processing

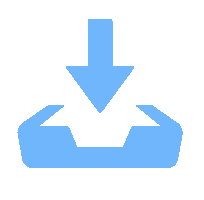

图 2 紫外纳秒激光加工的金刚石微通道表面与截面形貌[25]Figure 2. Surface and cross section morphology of diamond microchannel fabricated by ultraviolet nanosecond laser processing针对高斯激光光束加工微通道存在近似V形结构而无法获得高精度结构轮廓的问题,FU等[26]采用水导激光加工方法实现了深宽比为15的微通道的精密加工,如图3a、图3b所示,微通道宽度为55 μm、深度为460~840 μm。水导激光加工的特点是以微细水流(直径数十微米)为激光传导介质,激光在水流内发生全反射并传导至加工区域。水流对激光的导向作用增加了激光聚焦的景深,能够实现高深宽比微结构加工,水射流及时冷却加工区域能够有效减少激光加工损伤。WEI等[27]通过调整水导激光与金刚石材料表面的夹角,加工出具有倒V形结构的金刚石微通道热沉,如图3c、图3d所示。相较于常规的矩形微通道结构,倒V形结构能增大固液换热面积,从而进一步提高金刚石微通道热沉的冷却能力。ZHOU等[28]探究了超声辅助水导加工的机理,发现声流可以辅助冲刷激光加工产生的碎屑,并将水流受热产生的气泡及时带走,从而使其材料去除率远高于无超声辅助的水导激光加工。

综上所述,激光加工是金刚石基材料表面微通道加工的重要方法,优化激光加工参数能够提高激光加工微通道轮廓结构精度及一致性,水导激光能够克服传统激光加工存在的V形轮廓现象,获得高精度、高深宽比的微通道结构,解决金刚石材料微通道加工的难题,为金刚石基材料微通道散热器件的应用提供有效技术支撑。

2.2 等离子体刻蚀加工

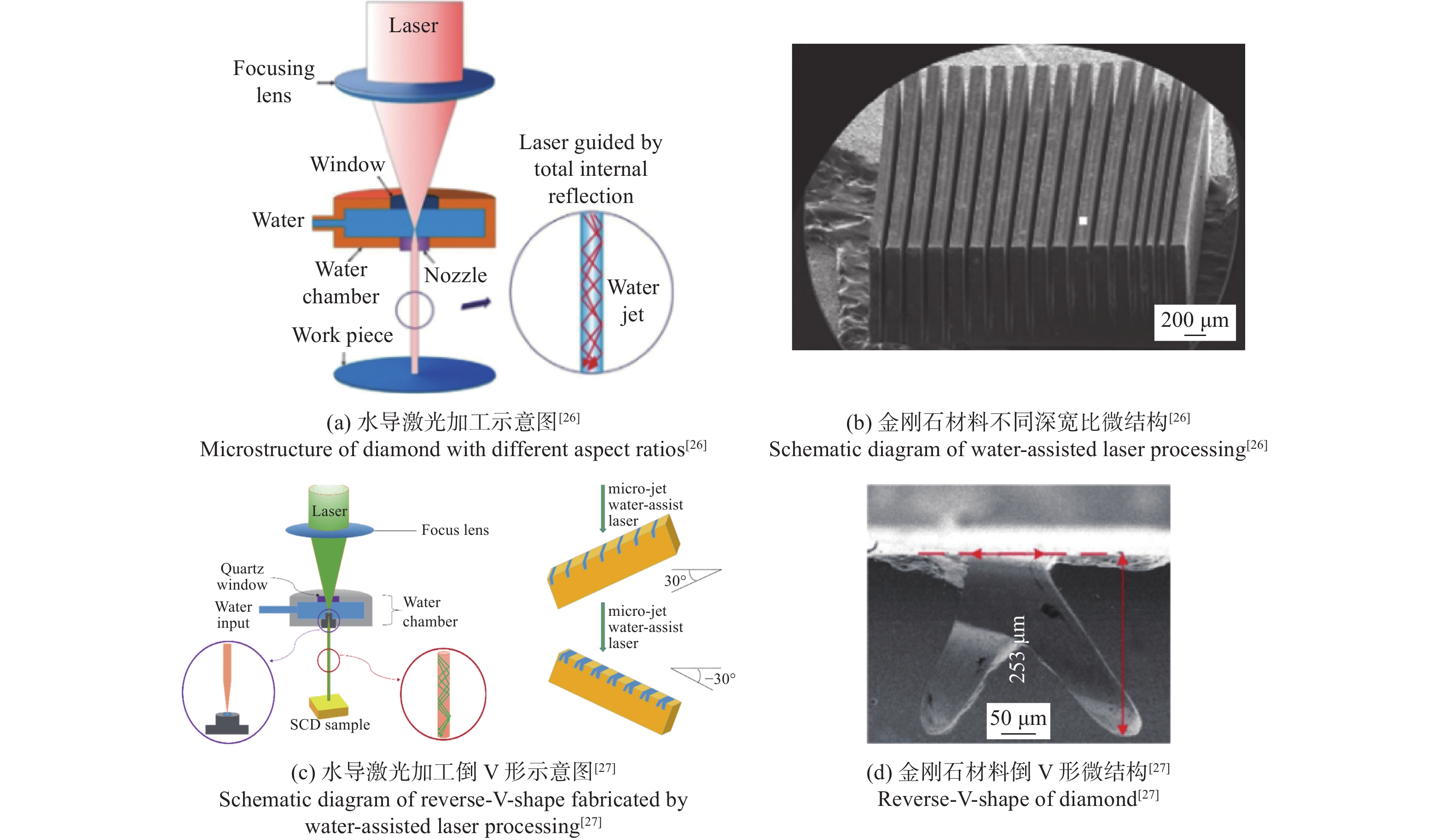

等离子体刻蚀也是金刚石材料表面微结构加工的重要方法,在等离子体的轰击下,金刚石材料表面原子通过化学反应挥发,从而完成微结构的加工。FORSBERG等[29]利用等离子体刻蚀技术成功制造出具有大深宽比的金刚石光学器件,刻蚀金刚石宽度为微米级、深宽比≥6,但刻蚀微通道侧壁存在一定倾斜,如图4所示。

图 4 具有大深宽比的金刚石光学器件SEM图[29]Figure 4. SEM image of diamond gratings with large aspect ratio

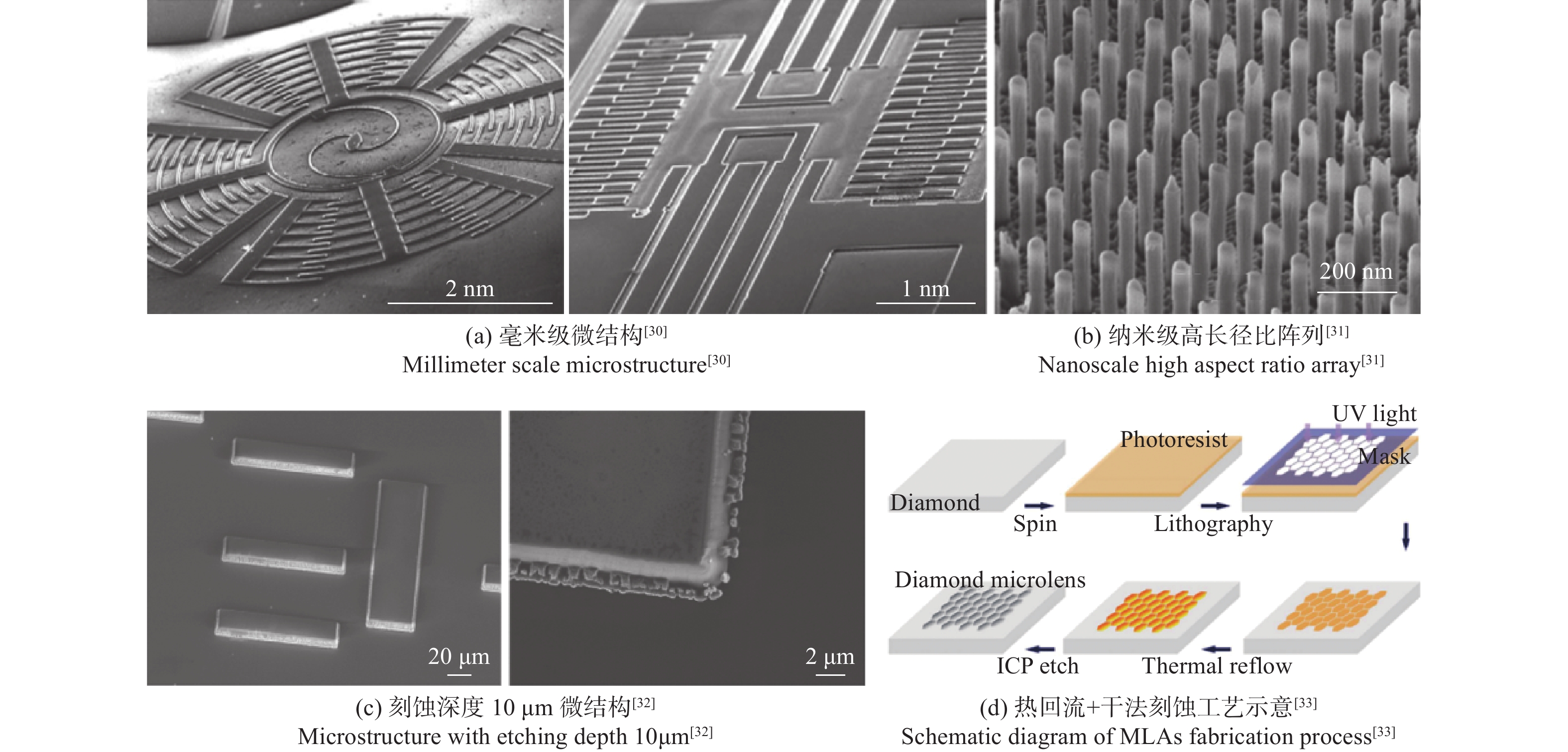

图 4 具有大深宽比的金刚石光学器件SEM图[29]Figure 4. SEM image of diamond gratings with large aspect ratioFU等[30]以O2/Ar混合气体为蚀刻气体,对CVD金刚石薄膜进行选择性刻蚀,能够实现毫米级的复杂微结构的精密加工,如图5a所示。SUN等[31]采用电子束刻蚀(e-beam lithography,EBL)与电感耦合等离子体(inductively coupled plasma,ICP)刻蚀工艺,在CVD金刚石材料上制备出如图5b所示的微纳结构阵列,其长径比达到10,显现出良好的一致性。HICKS等[32]采用O2/Ar的混合气体刻蚀金刚石材料,刻蚀深度达十微米,如图5c所示。刻蚀速率随着混合气体中O2浓度的增加而增大。ZHU等[33]采用热回流与干法蚀刻技术,在金刚石材料上加工出六边形阵列,其加工过程如图5d所示。在经过抛光处理的金刚石板上涂覆掩膜,并采用光刻技术在掩膜上加工出图案阵列;在160 ℃下,掩膜融化并将图案转移到金刚石材料表面,并在O2/Ar氛围下采用干法蚀刻技术在金刚石上加工出微结构阵列。

综上所述,以O2/Ar为蚀刻气体的等离子体刻蚀技术是在金刚石材料表面加工微结构阵列的有效方法,且所加工结构的精度较高,能够实现毫米级到纳米级的表面精密刻蚀加工。等离子体刻蚀能够制备复杂表面结构,为高性能微通道金刚石散热器件制造提供了技术支持。

2.3 模型复制法

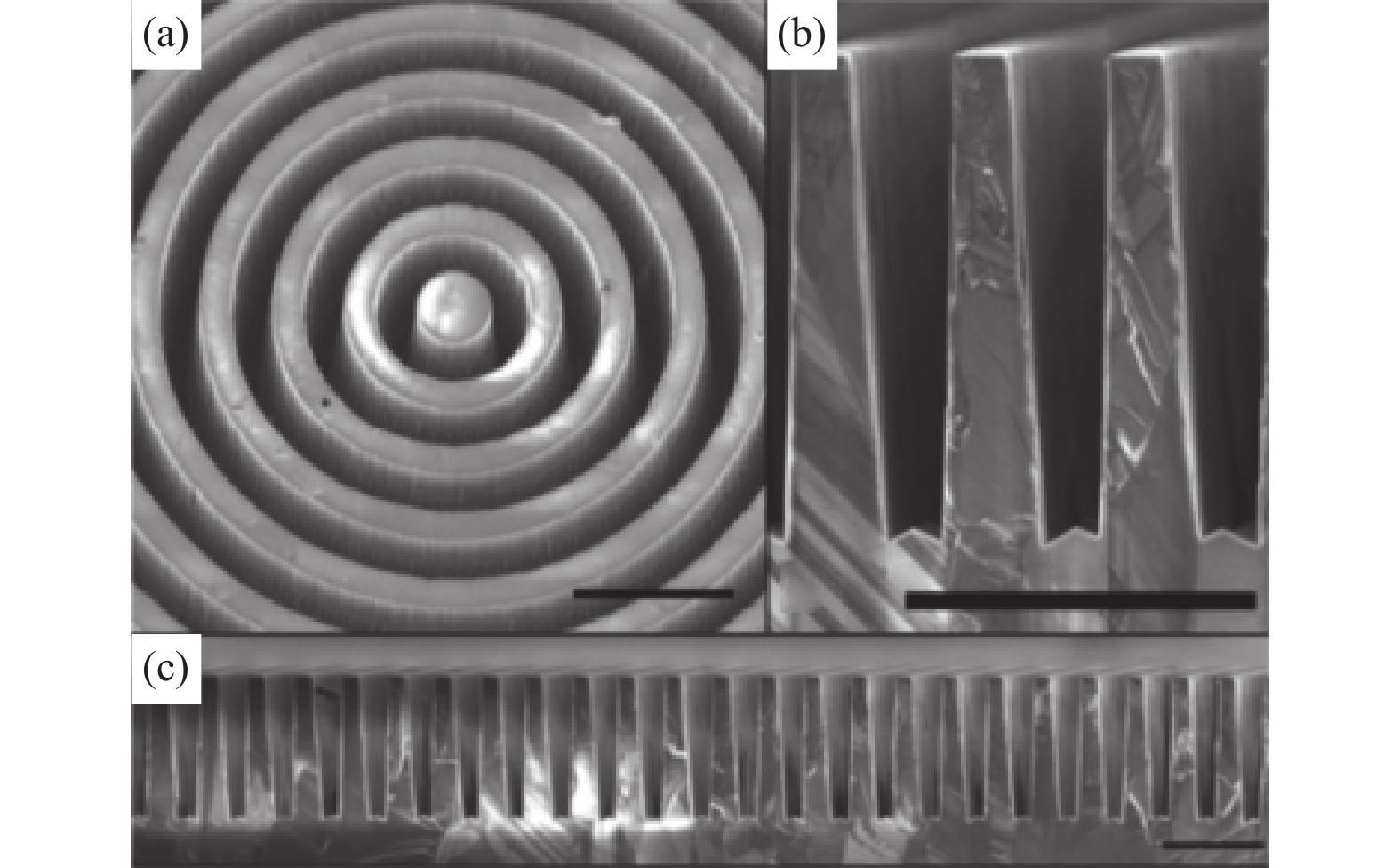

模型复制法是金刚石材料表面微通道加工的新方法,通过在周期性微结构表面沉积金刚石,采用其他加工方法去除衬底材料,获得复制的金刚石微结构表面[34]。CHANDRAN等[35]以单晶硅微结构表面为衬底,采用热丝化学气相沉积法(hot filament chemical vapor deposition,HFCVD)沉积金刚石材料,获得宽度为5 μm、深度为5~45 μm的金刚石微结构表面。然而,随着模具衬底微结构深宽比的增加,衬底微沟槽底部金刚石沉积层厚度逐渐降低,甚至出现明显的缺陷。

LIU等[36]研究了CVD金刚石在铜质微通道模具中的生长规律,通过纳米金刚石悬浮液超声振荡加载籽晶,随后采用HFCVD在铜模板圆柱形微通道内成功制备出三维结构的金刚石膜,如图6所示。

图 6 铜模板内沉积的三维金刚石膜[36]Figure 6. 3D diamond film deposited on copper template

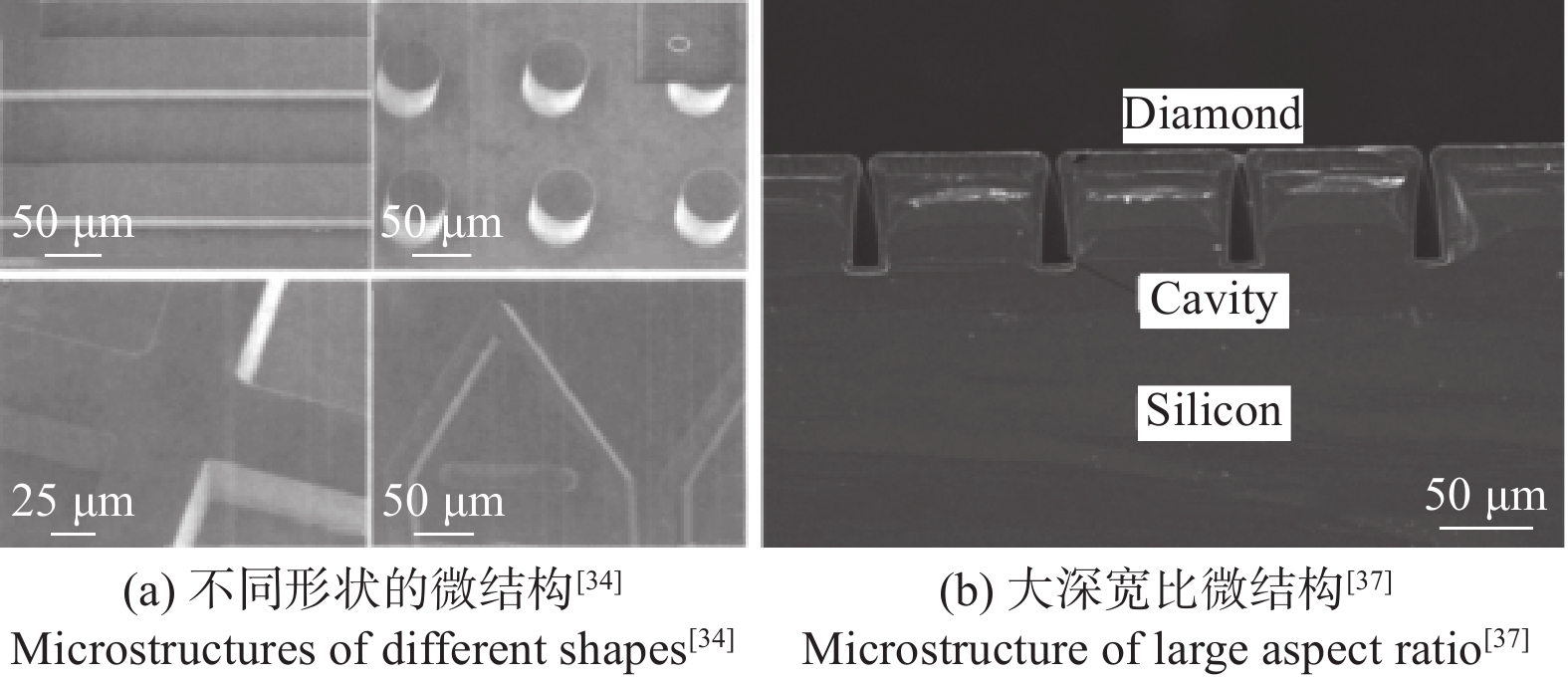

图 6 铜模板内沉积的三维金刚石膜[36]Figure 6. 3D diamond film deposited on copper template袁佳晶等[34]通过在单晶硅微结构衬底上沉积金刚石,然后使用化学腐蚀法去除衬底材料,制备了金刚石微结构表面,如图7a所示。LU等[37]探究了金刚石在Si模具上的生长方式,发现CVD沉积过程中气体在模具表面的速度分布不均匀,是模具复制法所制造的金刚石微结构存在缺陷的主要原因,并成功制备了带有大深宽比的金刚石微通道结构,如图7b所示。

3. 金刚石基材料在高性能散热中的应用

3.1 基于金刚石材料的微通道散热应用

现有的加工方法能够在金刚石基材料表面获得高质量的阵列微通道,满足高效液冷散热对结构的加工要求。在单晶/多晶金刚石上直接加工出液冷微通道结构,是超高热流散热的重要方法。YANG等[19]在多晶金刚石上制备了宽度为300 μm、深度为1 500 μm的平行微通道,采用液氨为冷却工质,实现了热流密度为267 W/cm2的有效冷却。在此基础上,YANG等[22]在冷却工质液氨处于饱和温度(25 ℃)、质量流量为675 kg/(m2·s)的情况下,实现1 000.4 W/cm2热流密度的散热。金刚石高导热的特性能够将中心热源热量横向扩散并通过微通道液冷传热及时导出,从而有效控制器件整体工作温度及其均匀性,避免铜质微通道常见的中心热点热量堆积。

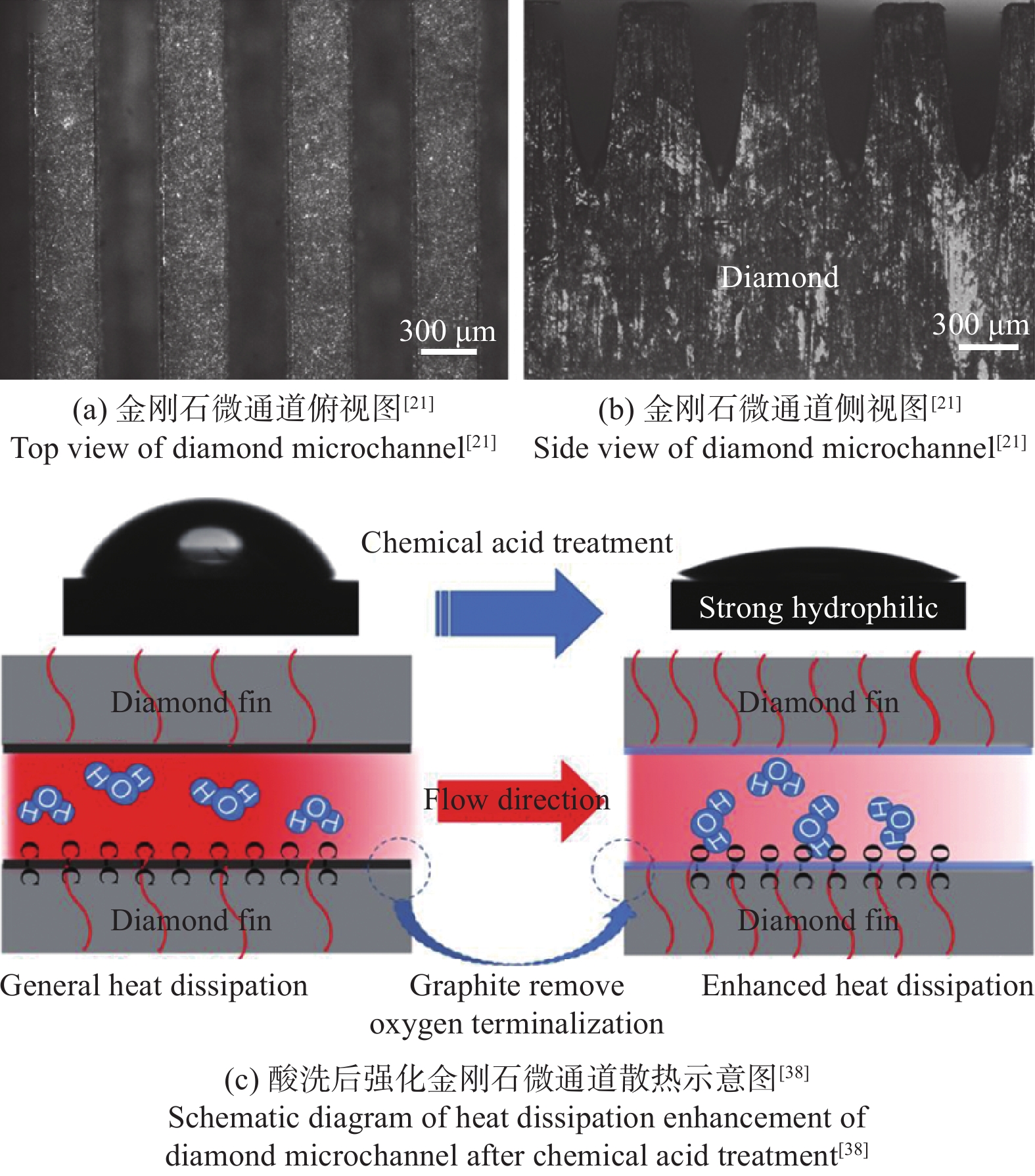

QI等[21]制备了深宽比为3的金刚石微通道,如图8a、图8b所示,发现金刚石微通道的导热系数比铝制微通道的高37%~73%,且能以更低的冷却工质质量流量实现更好的冷却效果,金刚石微通道在全实验环节均维持稳定的单相液流,而铝材较低的热导率导致微通道内产生了冷却工质沸腾。在此基础上,QI等[38]对金刚石微通道的表面进行化学改性以获得强亲水性表面,如图8c所示,发现金刚石微通道的传热性能提升了20%~50%,热阻下降了14%~28%,热源的表面温度也进一步下降。

沿着金刚石微通道表面化学改性这一思路,TU等[39]进一步探究了金刚石微通道表面亲疏水性对传热性能的影响。研究者分别采用O2−、H + 、F−溶液对金刚石微通道进行表面处理,如图9所示。F−溶液处理增强了表面疏水性,使得工质与微通道界面的固液接触减少,散热能力略有降低。O2−、H+溶液处理增强了表面亲水性,并使得散热性能有效提升。但随着高温流体的持续作用,H+处理后的金刚石表面的C—H键转化为C—O键,而O2−溶液处理后的金刚石表面的C—O键较为稳定。由此可知,表面亲/疏水性对金刚石微通道散热性能有重要影响,表面亲水处理能够增加微通道界面与液体工质间的接触进而提高换热能力,而O2−溶液表面处理具有更好的热稳定性。

图 9 金刚石微通道的转变机理示意[39]Figure 9. Schematic diagram of the change mechanism of diamond microchannel

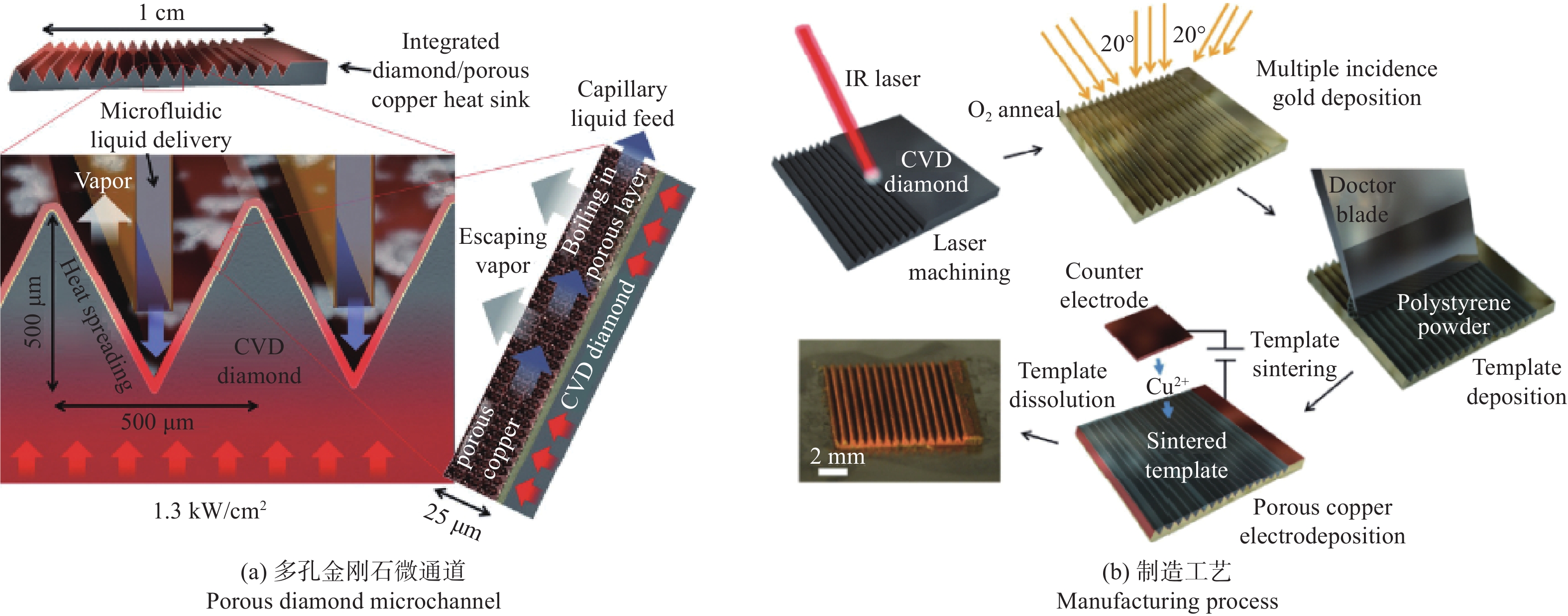

图 9 金刚石微通道的转变机理示意[39]Figure 9. Schematic diagram of the change mechanism of diamond microchannel金刚石材料表面的化学改性能够在一段时间内提高金刚石微通道的散热性能,但散热性能会随着时间退化。针对这一问题,PALKO等[23]提出更可靠的金刚石微通道表面处理方法。研究者采用激光加工深宽比为1∶1的阵列V形金刚石微通道,如图10所示,并在其表面电镀铜质多孔结构。该设计使得多孔结构牢固耦合在金刚石材料表面,增大了微通道表面与液体工质间的接触面积,使得散热器件能够将极小面积的高热流均匀扩散到整个微通道散热器件,从而在实现1 280 W/cm2的散热能力的同时保持极高的均温能力。

近年来,针对金刚石材料作为微通道散热器件的研究工作如表2所示。金刚石材料能够及时将热源产生的热流扩散至整个散热器件并通过微通道液冷高效散热,实现≥1 000 W/cm2的超高热流散热。亲水性表面、表面多孔结构等表面处理方法能够有效提高金刚石微通道散热器件的散热性能。

表 2 金刚石材料微通道的研究情况Table 2. Recent research on the diamond microchannels材料 散热能力 结论 文献来源 多晶金刚石 1 280 W/cm2热流 金刚石微通道高效散热并有效提高热源温度均匀性 [23] 多晶金刚石 267 W/cm2热流 金刚石能有效扩散热源中心热量 [19] 金刚石 600 W/cm2热流 占空比是影响金刚石微通道传热性能的主要因素 [40] 多晶金刚石 ≥1 kW/cm2热流 金刚石微通道在不同热流密度下,存在一个最佳入口质量流量 [22] 多晶金刚石 5 637.10~11 447.20 W/(m2·K)传热系数 金刚石微通道的传热系数较同条件下铝质微通道的提高37%~73% [21] 多晶金刚石 11 917 W/(m2·K)传热系数 亲水性金刚石微通道传热性能提升20%~50% [38] 硅 + 金刚石 热点区域1 600 W/cm2热流 热点区域温度均匀性提升41.7% [20] 3.2 基于金刚石增强金属基复合材料的微通道散热应用

金刚石增强金属基复合材料能够以较低的成本实现散热片较大的尺寸与厚度,且能通过调整金刚石增强相的比例,实现复合材料热膨胀系数的调控。基于上述优点,研究者将目光投向金刚石增强金属基复合材料,并尝试在该材料上加工出表面微通道结构。巫永鹏[41]采用电镀法制备了热导率为614.87 W/(m·K)的铜基金刚石复合材料,并采用紫外-LIGA法在复合材料表面制备了十字交叉微通道,微通道宽度为250 μm、深度为500 μm,如图11所示。

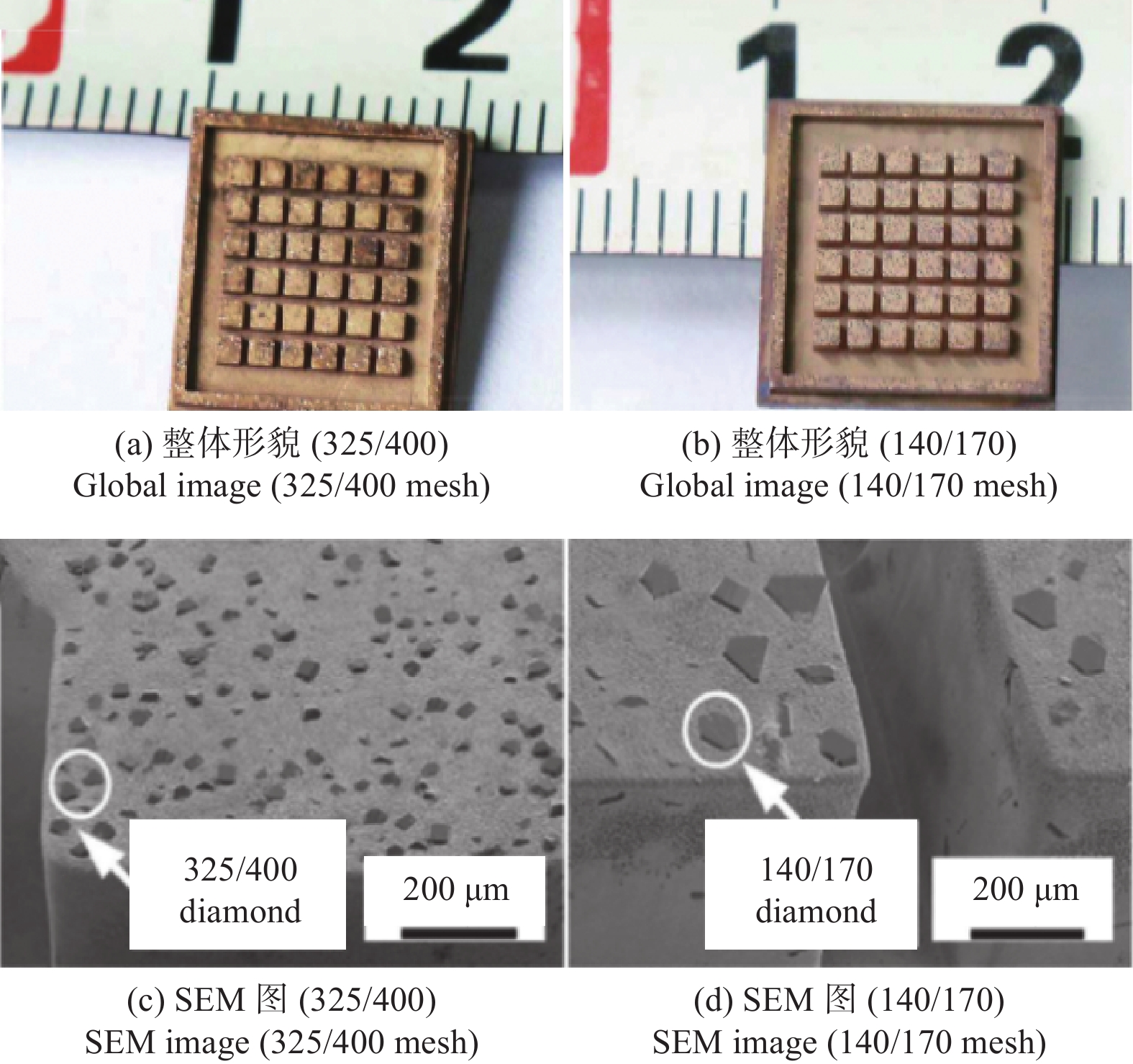

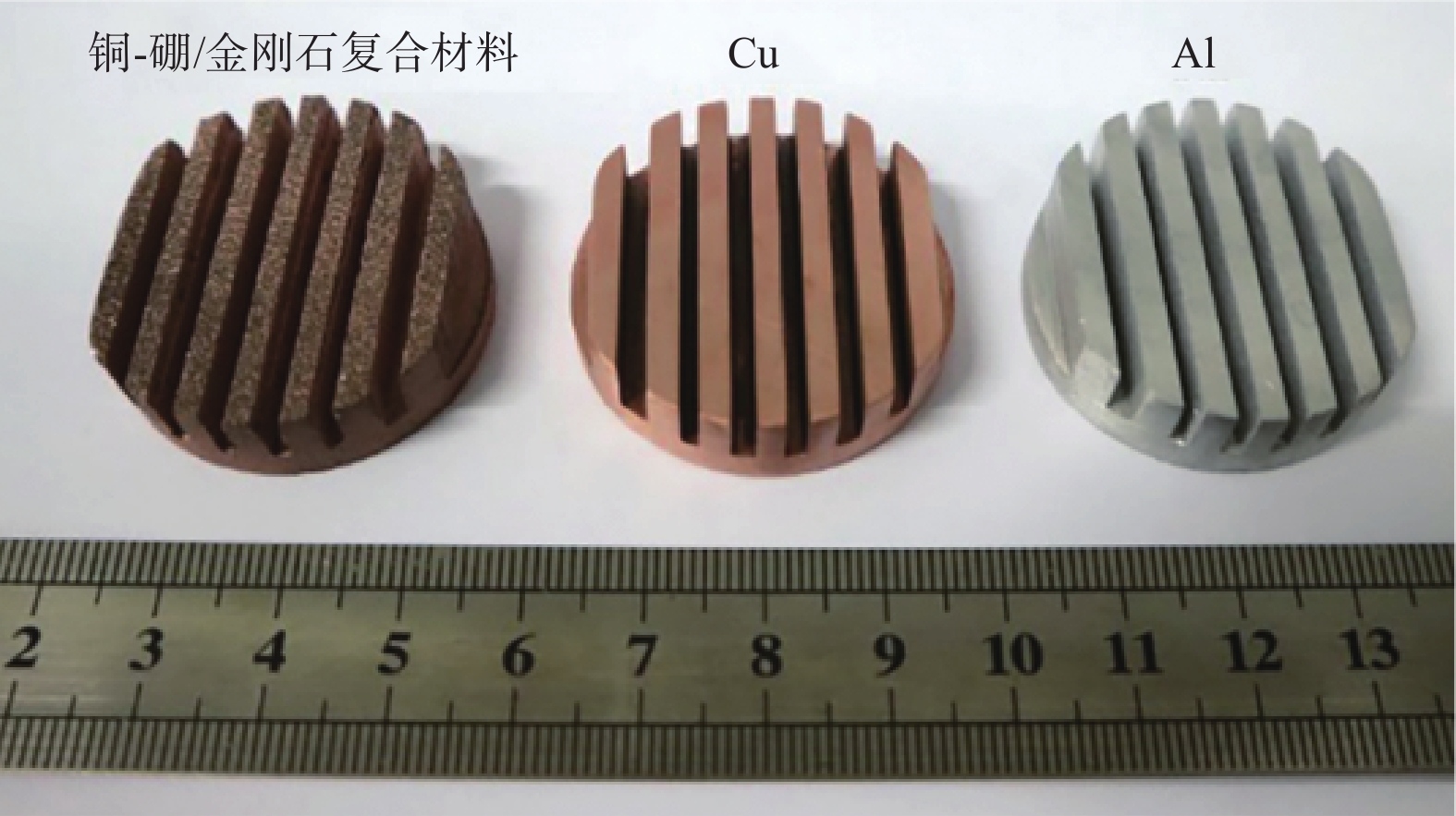

张永建等[42]采用气压浸渗法制备了热导率为850 W/(m·K)的铜-硼基金刚石复合材料热沉,如图12所示,并测试了其与同尺寸的纯铜与纯铝热沉在自然冷却、强迫风冷和强迫水冷3种冷却模式下的散热效果。实验结果表明,随着热源功率的增大,复合材料的散热效果越明显。在强迫水冷模式下,复合材料翅片热沉的整体温度更低,且温度分布更均匀。

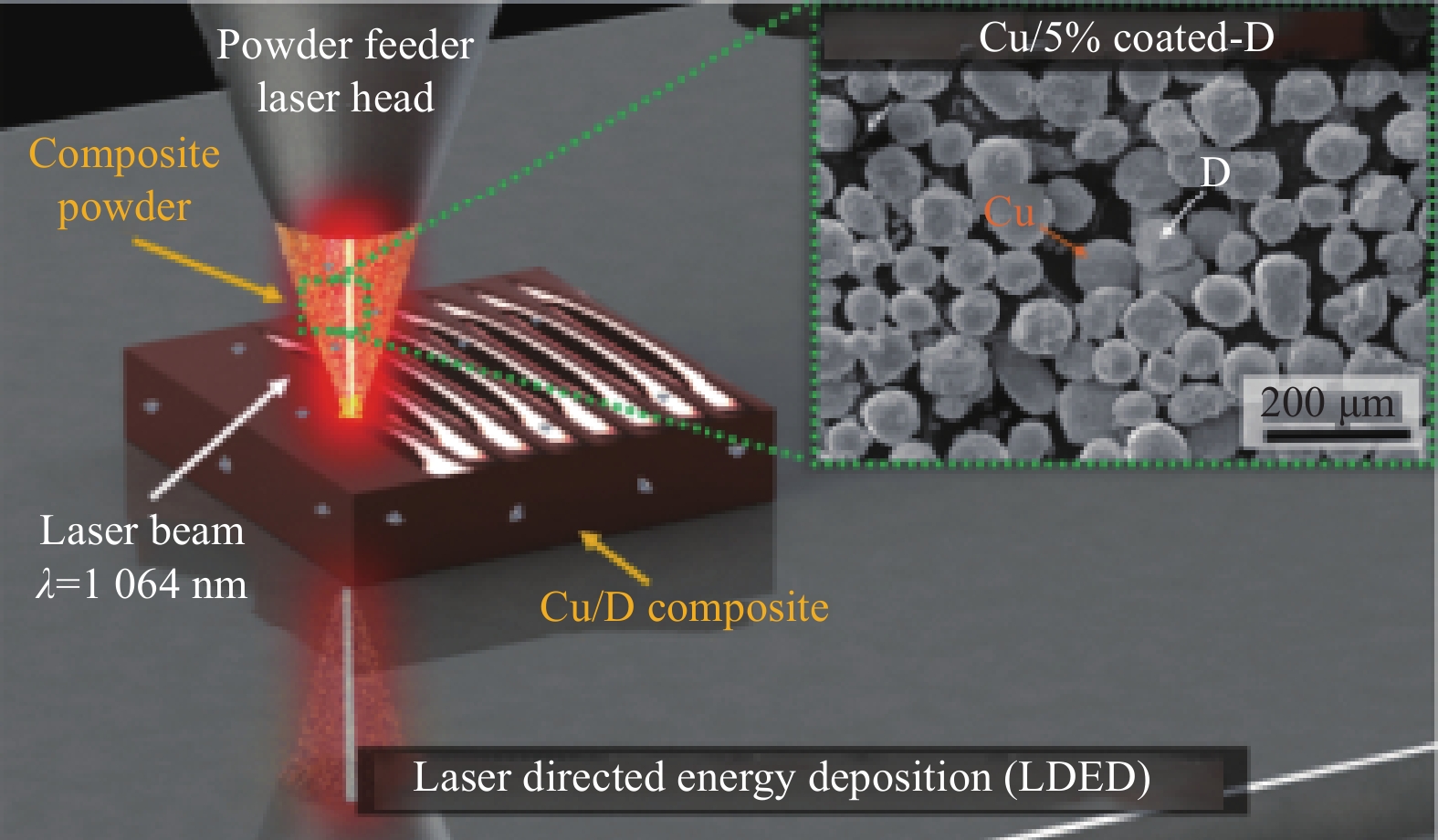

CONSTANTIN等[43]采用激光定向能量沉积(laser direct energy deposition,LDED)技术,以金属增材制造的方法直接打印出铜基金刚石复合材料微通道热沉,如图13所示。其中,金刚石粒度为105 μm、表面涂覆TiO2-TiC涂层,金刚石体积分数为25%,复合材料热导率达到330 W/(m·K),微通道结构参数未见报道。该研究为金刚石增强金属基复合材料微通道散热器件制备提供了新的思路。

随着复合材料合成工艺的发展,所获得的金刚石增强金属基复合材料的性能越来越高。基于金刚石增强金属基复合材料的微通道散热研究尚处于起始阶段,但已能够实现1.0 kW/cm2及以上热流密度的高效散热,可见应用前景极其广阔。

3.3 基于金刚石热扩散层与金属微通道结合的散热应用

利用金刚石基材料直接制备的微通道热沉,在材料成本和加工难度方面都远高于金属微通道热沉。基于此,有研究者提出以金刚石薄膜为热扩散层,并将其与金属散热材料制备的微通道相耦合这一技术路线。该方法不仅能够有效降低散热器件整体成本与加工难度,而且由于金刚石热扩散层的存在,局部高热流能够迅速扩散,降低器件峰值工作温度,同时增大散热系统的有效换热面积。

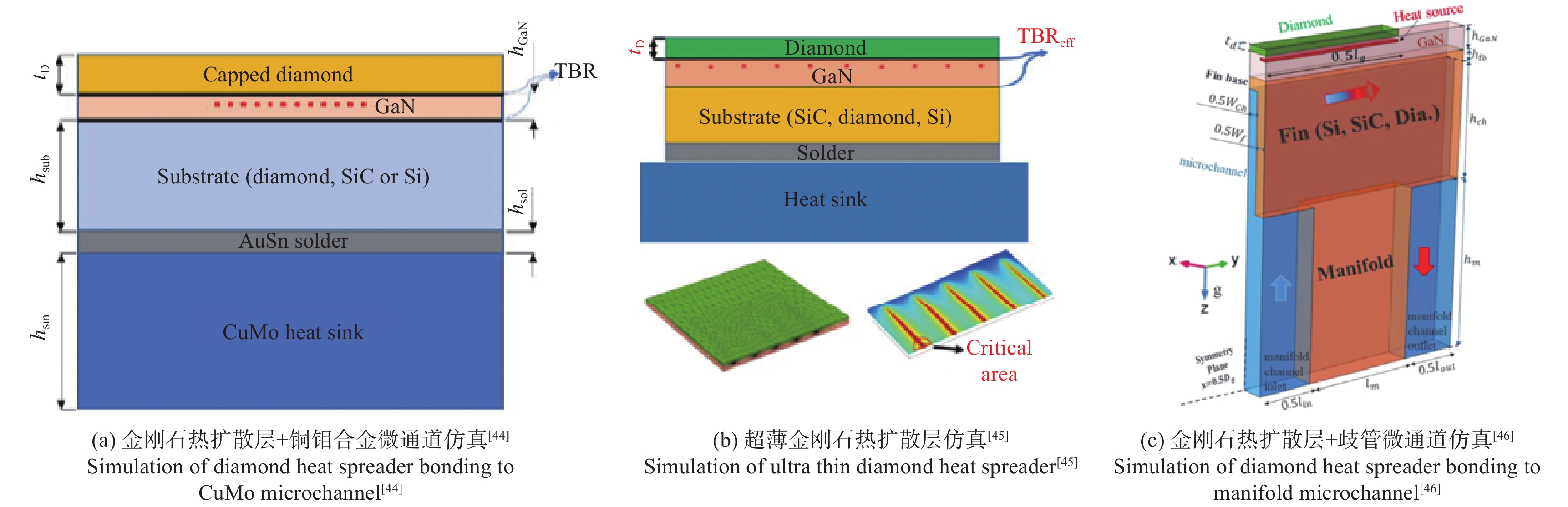

研究者采用仿真手段验证了金刚石热扩散层与金属微通道相结合技术的可行性。ZHANG等[44]采用有限元仿真分析设计了如图14a所示的金刚石热扩散层复合微通道液冷热沉结构,发现高导热性能的金刚石能够有效降低热源结温并提高热源表面的温度均匀性。为探究金刚石热扩散层厚度的临界值,ZHANG等[45]以金刚石为GaN器件的散热衬底(如图14b所示),发现当金刚石热扩散层厚度<1 μm时,金刚石热扩散层热导率出现各向异性,将会引起热源温度上升19 ℃。为获得较高的热源温度均匀性,ZHANG等[46]进一步将金刚石热扩散层与歧管微通道液冷相结合(如图14c所示),发现金刚石热扩散层能够大幅降低热沉的扩散热阻、整体热阻与器件的工作温度,且随着金刚石层厚度的增加,热阻降低效果愈发明显。

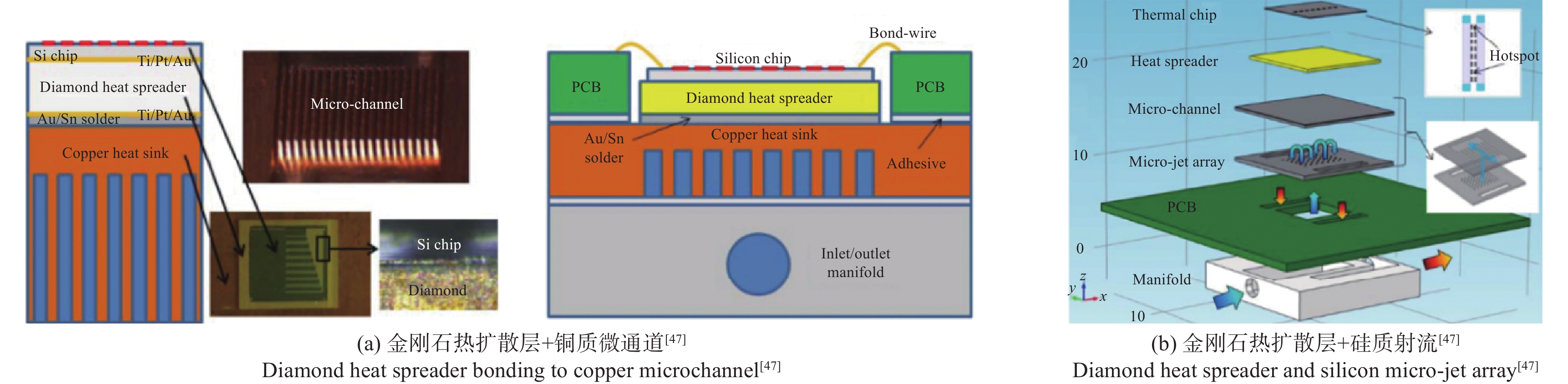

随着金刚石金属化镀层等异种材料高导热耦合工艺的发展,研究者构建出金刚石热扩散层与金属微通道相结合的散热器件实物。HAN等[47]设计了基于金刚石热扩散层复合铜质微通道液冷的散热方案,如图15a所示,芯片最高工作温度与纯铜微通道的相比下降了11.5%~22.9%。在此基础上,HAN等[48]引入微射流阵列,如图15b所示,热点热流冷却能力达到10 kW/cm2级。针对GaN器件的高效散热问题,CALAME等[49]设计了SiC微通道与金刚石热扩散层的复合结构,有效冷却了小面积GaN功率器件4~5 kW/cm2级热流。CAMPBELL等[50]在GaN芯片中引入厚度为150 μm的金刚石衬底,并结合微通道液冷,有效提高了电路的性能和可靠性。

近年来,针对金刚石热扩散层与金属微通道高效液冷散热相结合的研究工作如表3所示。金刚石热扩散层的存在极大提高了金属微通道应对高热流的散热能力,新型散热方法能够对10 kW/cm2级的局部热点实现高效冷却,是解决高功率GaN器件、芯片等超高热流元件热点散热难题的有效方法。随着金刚石生长技术与异种材料高导热耦合技术的进步,该散热方法将在大功率电子器件中具有广阔的应用前景。

表 3 针对金刚石热扩散层与微通道液冷散热相结合的研究情况Table 3. Recent research on the combination of diamond heat spreader and microchannel liquid cooling4. 总结与展望

金刚石基材料作为轻质、高效的散热材料,吸引着无数研究者的目光,有望成为大功率器件热管理过程中的关键散热材料。随着材料合成工艺的发展,金刚石基材料向着更低成本、更大尺寸等方面发展,以符合高性能散热领域对散热材料提出的更高要求。

金刚石基材料高硬度、高强度的特性对金表面微通道的精密加工带来了严峻的挑战。激光加工、等离子体刻蚀等基于能量的方法,以及模型复制法等基于气相沉积的方法,为金刚石基材料表面微通道的加工提供了有效的解决途径,能够实现深宽比≥15的高深宽比微通道的精密加工,从而有效满足微通道散热结构的制造需求。

金刚石基材料在高效散热领域应用的研究,主要聚焦于金刚石基材料直接制备液冷微通道,以及金刚石基材料作为热扩散层与金属微通道进行耦合2条路线,上述方法结合了金刚石基材料高导热的特性以及微通道高效对流换热的能力,为新型超高热流器件的高效散热提供了全新的技术手段。通过散热器件结构与界面特性的协同优化,能够达到热流密度≥1 kW/cm2的散热能力,从而实现芯片、雷达T/R组件等高热流器件的高效散热。

然而,目前关于金刚石基材料在高效散热中的研究还不够充分,无法与大规模生产应用相匹配。针对未来提高金刚石基材料在高效散热中的研究与应用,提出以下展望。

(1)单晶/多晶金刚石材料与金属材料的低热阻耦合问题具有很大的研究空间与应用价值,构建单晶/多晶金刚石材料声子传热与金属材料电子传热之间的电声耦合模型,可为单晶/多晶金刚石材料作为热扩散层这一技术路线提供更多的理论与技术支持。

(2)关注金刚石增强相与金属基体之间的界面热传导机理,深化金刚石增强金属基复合材料在高效散热中的应用。通过工艺参数的调控来获得具有不同热导率、密度、热膨胀系数的金刚石增强金属基复合材料还需开展系统的研究工作。

(3)开发针对金刚石基材料高精度高效率的加工方法,解决传统加工方法中出现的大锥度、表面热损伤等不利于固液传热的问题。例如,采用水导激光 + 结构化砂轮磨削的复合工艺,提高加工效率与质量。

(4)融合金刚石基材料的合成与加工步骤,实现带有表面微通道阵列的金刚石基材料的一次成型,对未来金刚石基材料在高效散热中的应用具有重要意义。

-

图 2 紫外纳秒激光加工的金刚石微通道表面与截面形貌[25]

Figure 2. Surface and cross section morphology of diamond microchannel fabricated by ultraviolet nanosecond laser processing

图 4 具有大深宽比的金刚石光学器件SEM图[29]

Figure 4. SEM image of diamond gratings with large aspect ratio

图 6 铜模板内沉积的三维金刚石膜[36]

Figure 6. 3D diamond film deposited on copper template

图 9 金刚石微通道的转变机理示意[39]

Figure 9. Schematic diagram of the change mechanism of diamond microchannel

材料 热膨胀系数/

(10−6·K−1)热导率/

(W·m−1·K−1)密度/

(g·cm−3)热导率/密度

(λ/ρ)Al 23.0 230 2.7 85.2 Cu 17.0 400 8.9 44.9 Mo 5.0 140 10.2 13.7 Kovar 5.9 17 8.3 2.0 Invar 1.6 10 8.1 1.2 Diamond 1.0~1.7 800~2 200 3.5 227.3~625.0 Diamond/Al 7.0~9.0 1 021 3.0 340.3 Diamond/Cu 4.0~7.0 900 5.0~6.0 150.0~180.0 表 2 金刚石材料微通道的研究情况

Table 2. Recent research on the diamond microchannels

材料 散热能力 结论 文献来源 多晶金刚石 1 280 W/cm2热流 金刚石微通道高效散热并有效提高热源温度均匀性 [23] 多晶金刚石 267 W/cm2热流 金刚石能有效扩散热源中心热量 [19] 金刚石 600 W/cm2热流 占空比是影响金刚石微通道传热性能的主要因素 [40] 多晶金刚石 ≥1 kW/cm2热流 金刚石微通道在不同热流密度下,存在一个最佳入口质量流量 [22] 多晶金刚石 5 637.10~11 447.20 W/(m2·K)传热系数 金刚石微通道的传热系数较同条件下铝质微通道的提高37%~73% [21] 多晶金刚石 11 917 W/(m2·K)传热系数 亲水性金刚石微通道传热性能提升20%~50% [38] 硅 + 金刚石 热点区域1 600 W/cm2热流 热点区域温度均匀性提升41.7% [20] 表 3 针对金刚石热扩散层与微通道液冷散热相结合的研究情况

Table 3. Recent research on the combination of diamond heat spreader and microchannel liquid cooling

-

[1] NAQIUDDIN N H, SAW L H, MING C Y, et al. Overview of micro-channel design for high heat flux application [J]. Renewable and Sustainable Energy Reviews,2018(82):901-914. [2] BRINDA R, DANIEL R J, SUMANGALA K. Ladder shape micro channels employed high performance micro cooling system for ULSI [J]. International Journal of Heat and Mass Transfer,2012,55(13/14):3400-3411. [3] 赵继文, 朱嘉琦, 郝晓斌, 等. 微波等离子体化学气相沉积法合成高导热金刚石材料及器件应用进展 [J]. 硅酸盐学报,2022,50(7):1852-1864.ZHAO Jiwen, ZHU Jiaqi, HAO Xiaobin, et al. Recent development on high thermal conductivity diamond synthesized by microwave plasma chemical vapor deposition and its devices applications [J]. Journal of the Chinese Ceramic Society,2022,50(7):1852-1864. [4] 万晓昌, 刘欣蔚, 翟少华, 等. 高温高压合成大单晶金刚石晶体形态特征研究 [J]. 超硬材料工程,2020,32(4):8-13. doi: 10.3969/j.issn.1673-1433.2020.04.002WAN Xiaochang, LIU Xinwei, ZHAI Shaohua, et al. Study on crystal morphology of large single crystal diamond synthesized at high temperature and high pressure [J]. Superhard Material Engineering,2020,32(4):8-13. doi: 10.3969/j.issn.1673-1433.2020.04.002 [5] 毛梦嫒, 杨志军. 高温高压合成金刚石的机理、工艺及特征研究 [J]. 超硬材料工程,2021,33(5):15-24.MAO Mengyuan, YANG Zhijun. Mechanism, technology and characteristics of diamond synthesis under high temperature and high pressure [J]. Superhard Material Engineering,2021,33(5):15-24. [6] 蔡正浩. Fe-Ni-C-N-H-O体系高温高压合成金刚石的研究[D]. 长春: 吉林大学, 2023.CAI Zhenghao. Study on the synthesis of diamond in a Fe-Ni-C-N-H-O system at high pressure and high temperature [D]. Changchun: Jilin University, 2023. [7] 游志恒. DC-CVD法制备大面积超纳米金刚石膜[D]. 武汉: 武汉工程大学, 2016.YOU Zhiheng. Large area ultrananocrystalline diamond films deposited by direct current chemical vapor deposition [D]. Wuhan: Wuhan Institute of Technology, 2016. [8] TABAKOYA T, KANADA S, WAKUI Y, et al. High-rate growth of single-crystalline diamond (100) films by hot-filament chemical vapor deposition with tantalum filaments at 3000℃ [J]. Physica Status Solidi(a),2019,216(21):1900244. doi: 10.1002/pssa.201900244 [9] LI Y F, SU J J, LIU Y Q, et al. Design of a new TM021 mode cavity type MPCVD reactor for diamond film deposition [J]. Diamond and Related Materials,2014(44):88-94. [10] 吕反修. 我国直流电弧等离子体喷射金刚石膜制备技术历史、现状与趋势 [J]. 超硬材料工程,2014,26(2):18-25.LV Fanxiu. The history, current status and trend of the DC arc plasma jet diamond film preparation technique in China [J]. Superhard Material Engineering,2014,26(2):18-25. [11] 李义锋, 姜龙, 安晓明, 等. 化学气相沉积大尺寸多晶金刚石膜及其应用研究进展 [J]. 真空电子技术,2022(5):1-12,19.LI Yifeng, JIANG Long, AN Xiaoming, et al. A review on preparation and application of large area polycrystalline diamond films bt chemical vapor deposition [J]. Vacuum Electronics,2022(5):1-12,19. [12] HUANG Y, CHEN L, SHAO S, et al. The 7-in. freestanding diamond thermal conductive film fabricated by DC arc plasma jet CVD with multi-stage magnetic fields [J]. Diamond and Related Materials,2022(122):108812. [13] EKIMOV E A, SUETIN N V, POPOVICH A F, et al. Thermal conductivity of diamond composites sintered under high pressures [J]. Diamond and Related Materials,2008,17(4/5):838-843. [14] LI N, ZHANG Y J, ZHANG Y, et al. Realizing ultrahigh thermal conductivity in bimodal-diamond/Al composites via interface engineering [J]. Materials Today Physics,2022(28):100901. [15] 张荻, 谭占秋, 熊定邦, 等. 热管理用金属基复合材料的应用现状及发展趋势[J]. 中国材料进展, 2018, 37(12): 994-1001, 1047.ZHANG Di, TAN Zhanqiu, XIONG Dingbang, et al. Application and prospect of metal matrix composites for thermal management: an overview [J]. Materials China, 2018, 37(12): 994-1001, 1047. [16] ZWEBEN C. Advanced composites and other advanced materials for electronic packaging thermal management: International symposium on advanced packaging materials: processes, Properties & interfaces [C]//Braselton: IEEE, 2001: 360-365. [17] 高文迦, 贾成厂, 褚克, 等. 金刚石/金属基复合新型热管理材料的研究与进展 [J]. 材料导报,2011,25(3):17-22,26.GAO Wenjia, JIA Chengchang, CHU Ke, et al. Research and advances of diamond/metal composites for thermal management materials [J]. Materials Reports,2011,25(3):17-22,26. [18] 李苏, 张占辉, 韩善果, 等. 激光技术在材料加工领域的应用与发展 [J]. 精密成形工程,2020,12(4):76-85.LI Su, ZHANG Zhanhui, HAN Shanguo, et al. Application and development of laser technology in the field of material processing [J]. Journal of Netshape Forming Engineering,2020,12(4):76-85. [19] YANG Q, ZHAO J Q, HUANG Y P, et al. A diamond made microchannel heat sink for high-density heat flux dissipation [J]. Applied Thermal Engineering,2019(158):113804. [20] ANSARI D, JEONG J H. A silicon-diamond microchannel heat sink for die-level hotspot thermal management [J]. Applied Thermal Engineering,2021(194):117131. [21] QI Z, ZHENG Y, ZHU X, et al. An ultra-thick all-diamond microchannel heat sink for single-phase heat transmission efficiency enhancement [J]. Vacuum,2020(177):109377. [22] YANG Q, MIAO J, ZHAO J, et al. Flow boiling of ammonia in a diamond-made microchannel heat sink for high heat flux hotspots [J]. Journal of Thermal Science,2020(29):1333-1344. [23] PALKO J W, LEE H, ZHANG C, et al. Extreme two-phase cooling from laser-etched diamond and conformal, template-fabricated microporous copper [J]. Advanced Functional Materials,2017,27(45):1703265. doi: 10.1002/adfm.201703265 [24] 姜海涛, 崔健磊, 殷东平, 等. 雷达功率组件的金刚石微通道热沉激光加工工艺 [J]. 中国机械工程,2021,32(3):261-268.JIANG Haitao, CUI Jianlei, YIN Dongping, et al. Femtosecond laser processing technology of diamond micro-channel heat sink based on radar power module [J]. China Mechanical Engineering,2021,32(3):261-268. [25] 韦新宇, 温秋玲, 陆静, 等. 紫外纳秒激光加工金刚石微槽工艺参数优化研究 [J]. 中国激光,2022,49(10):96-106.WEI Xinyu, WEN Qiuling, LU Jing, et al. Research on parameters optimization of diamond microgrooves processed by ultravilot nanosecond laser [J]. Chinese Journal of Lasers,2022,49(10):96-106. [26] FU J, WANG Y, WANG J, et al. Fabrication of hundreds of microns three-dimensional single crystal diamond channel along with high aspect ratio by two-step process [J]. Materials Letters,2019(255):126556. [27] WEI Q, ZHANG X, LIN F, et al. Fabrication of micron scale three-dimensional single crystal diamond channel: by micro-jet water-assist laser [J]. Materials,2021(14):3006. [28] ZHOU J, XU R, JIAO H, et al. Study on the mechanism of ultrasonic-assisted water confined laser micromachining of silicon [J]. Optics and Lasers in Engineering,2020(132):106118. [29] FORSBERG P, KARLSSON M. High aspect ratio optical gratings in diamond [J]. Diamond and Related Materials,2013(34):19-24. [30] FU Y, DU H, MIAO J. Patterning of diamond microstructures on Si substrate by bulk and surface micromachining [J]. Journal of Materials Processing Technology,2003,132(1/2/3):73-81. [31] SUN P, TANG C, XIA X, et al. Controlled fabrication of periodically high-aspect ratio CVD-diamond nanopillar arrays by pure oxygen etching process [J]. Microelectronic Engineering,2016(155):61-66. [32] HICKS M L, PAKPOUR A C, JACK R B. Diamond etching beyond 10 μm with near-zero micromasking [J]. Scientific Reports,2019,9(1):15619. doi: 10.1038/s41598-019-51970-8 [33] ZHU T F, JIAO F, FANG L, et al. Fabrication of diamond microlens arrays for monolithic imaging homogenizer [J]. Diamond and Related Materials,2017(80):54-58. [34] 袁佳晶, 卢文壮, 王红军, 等. 基于模型复制法的金刚石微结构制备研究 [J]. 人工晶体学报,2010,39(5):1141-1145.YUAN Jiajing, LU Wenzhuang, WANG Hongjun, et al. Study on fabrication of diamond microstructure based on model replication technique [J]. Journal of Synthetic Crystals,2010,39(5):1141-1145. [35] CHANDRAN M, ELFIMCHEV S, MICHAELSON S, et al. Fabrication of microchannels in polycrystalline diamond using pre-fabricated Si substrates [J]. Journal of Applied Physics,2017,122(14):145303. doi: 10.1063/1.5006608 [36] LIU X Z, ZHANG X W, YU Z M. Growth behavior of CVD diamond in microchannels of Cu template [J]. Transactions of Nonferrous Metals Society of China,2015,25(6):2009-2017. doi: 10.1016/S1003-6326(15)63810-9 [37] LU W Z, ZHU Y S, YUAN J J, et al. Limiting aspect ratio of diamond microstructure fabricated by model copy technology [J]. Integrated Ferroelectrics,2012,137(1):156-164. doi: 10.1080/10584587.2012.687328 [38] QI Z, ZHENG Y, WEI J, et al. Surface treatment of an applied novel all-diamond microchannel heat sink for heat transfer performance enhancement [J]. Applied Thermal Engineering,2020(177):115489. [39] TU J, SHI J, CHEN L, et al. Surface termination of the diamond microchannel and single-phase heat transfer performance [J]. International Journal of Heat and Mass Transfer,2022(199):123481. [40] LI W, ZHU L, JI F, et al. Multi-parameters optimization for diamond microchannel heat sink[C]//2019 20th International Conference on Electronic Packaging Technology, 2019: 1-4. [41] 巫永鹏. 铜基金刚石复合材料的电镀法制备及热性能研究[D]. 上海: 上海交通大学, 2020.WU Yongpeng. Cu-diamond composites prepared via electrodeposition and its thermal properties [D]. Shanghai: Shanghai Jiaotong University, 2020. [42] 张永建, 刘皓妍, 白光珠, 等. 铜-硼/金刚石复合材料翅片热沉散热研究 [J]. 半导体技术,2021,46(7):553-557,571.ZHANG Yongjian, LIU Haoyan, BAI Guangzhu, et al. Research on heat dissipation of Cu-B/diamond composite fin heat sink [J]. Semiconductor Technology,2021,46(7):553-557,571. [43] CONSTANTIN L, FAN L, PONTOREAU M, et al. Additive manufacturing of copper/diamond composites for thermal management applications [J]. Manufacturing Letters,2020(24):61-66. [44] ZHANG H, GUO Z, LU Y. Enhancement of hot spot cooling by capped diamond layer deposition for multifinger AlGaN/GaN HEMTs [J]. IEEE Transactions on Electron Devices,2019,67(1):47-52. [45] ZHANG H, GUO Z. Thickness dependence and anisotropy of capped diamond thermal conductivity on cooling of pulse-operated GaN HEMTs [J]. IEEE Transactions on Components, Packaging, and Manufacturing Technology,2021,11(2):233-240. doi: 10.1109/TCPMT.2021.3050976 [46] ZHANG H, GUO Z. Near-junction microfluidic cooling for GaN HEMT with capped diamond heat spreader [J]. International Journal of Heat and Mass Transfer,2022(186):122476. [47] HAN Y, LAU B L, ZHANG X, et al. Enhancement of hotspot cooling with diamond heat spreader on Cu microchannel heat sink for GaN-on-Si device [J]. IEEE Transactions on Components Packaging & Manufacturing Technology,2014,4(6):983-990. [48] HAN Y, LAU B L, TANG G, et al. Thermal management of hotspots using diamond heat spreader on Si microcooler for GaN devices [J]. IEEE Transactions on Components Packaging & Manufacturing Technology,2015,5(12):1740-1746. [49] CALAME J P, MYERS R E, BINARI S C, et al. Experimental investigation of microchannel coolers for the high heat flux thermal management of GaN-on-SiC semiconductor devices [J]. International Journal of Heat and Mass Transfer,2007,50(23/24):4767-4779. [50] CAMPBELL G, EPPICH H, LANG K, et al. Advanced cooling designs for GaN-on-diamond MMICs: International electronic packaging technical conference and exhibition [C]// San Francisco: American Society of Mechanical Engineers, 2015. -

下载:

下载:

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS