Analysis of the influence of abrasive belt wear on the removal depth of grinding screw rotor

-

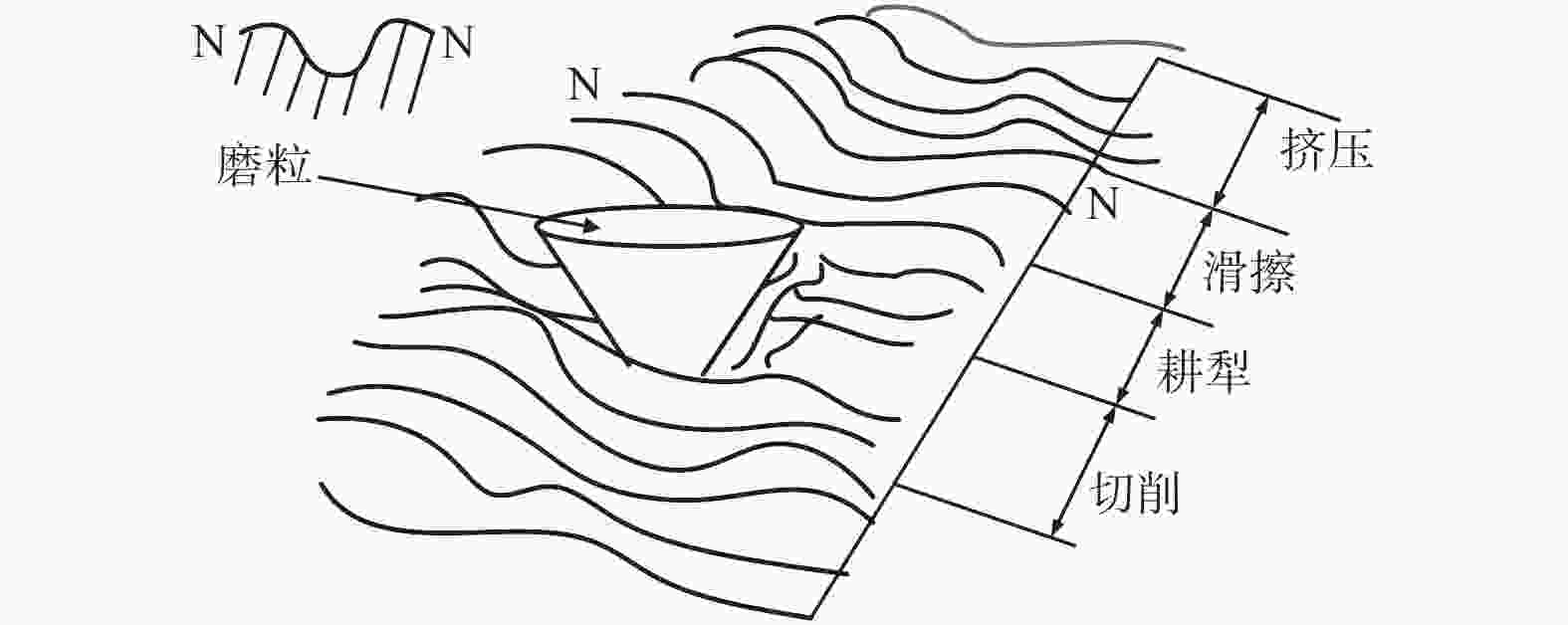

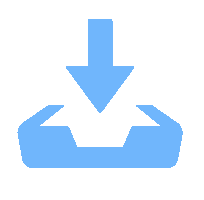

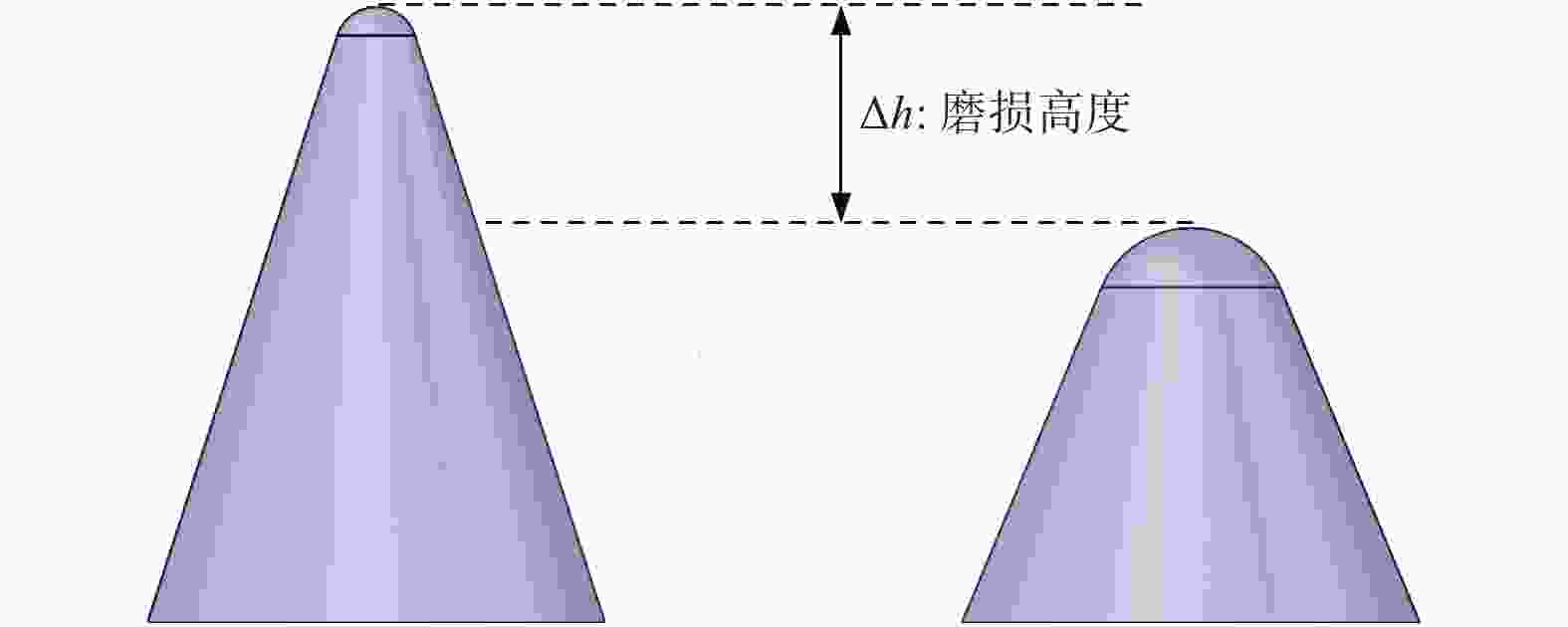

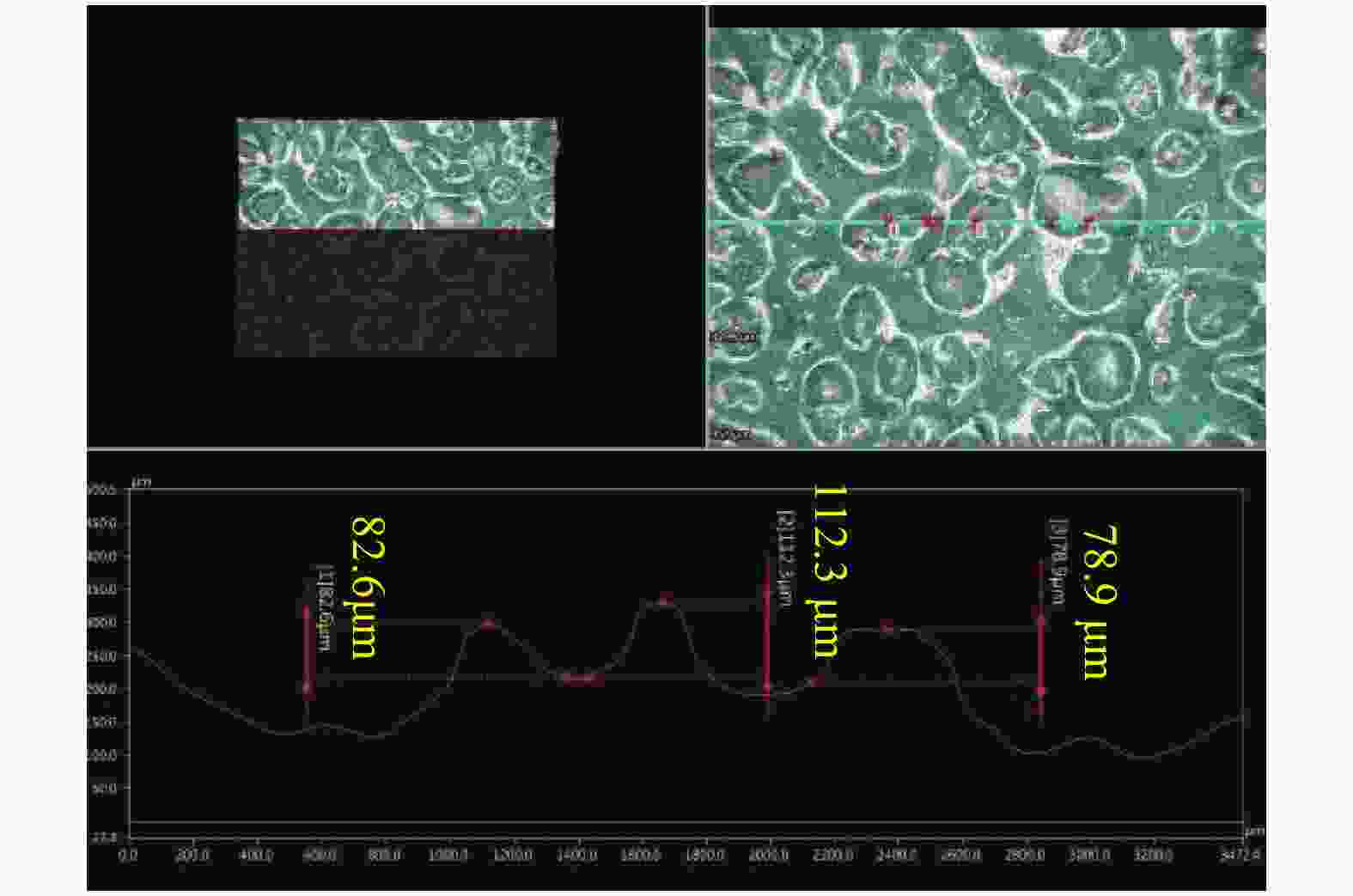

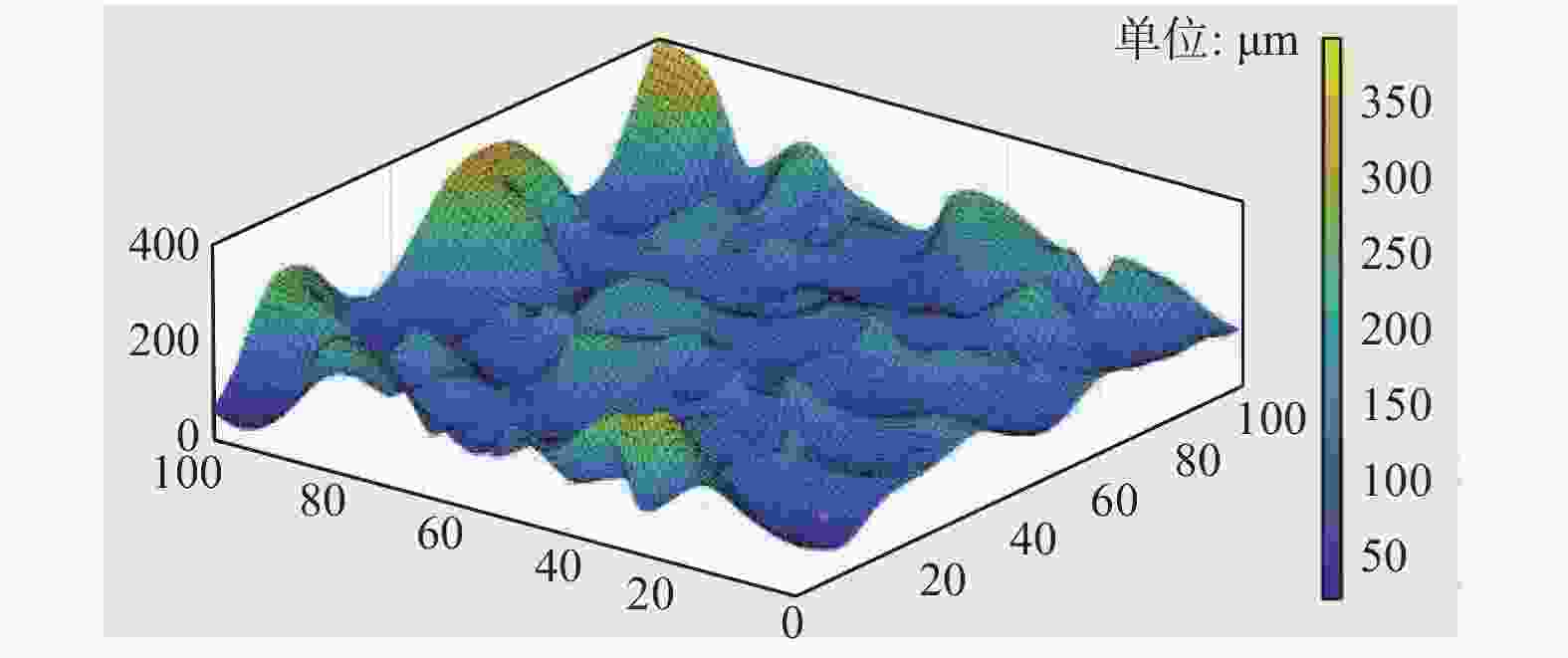

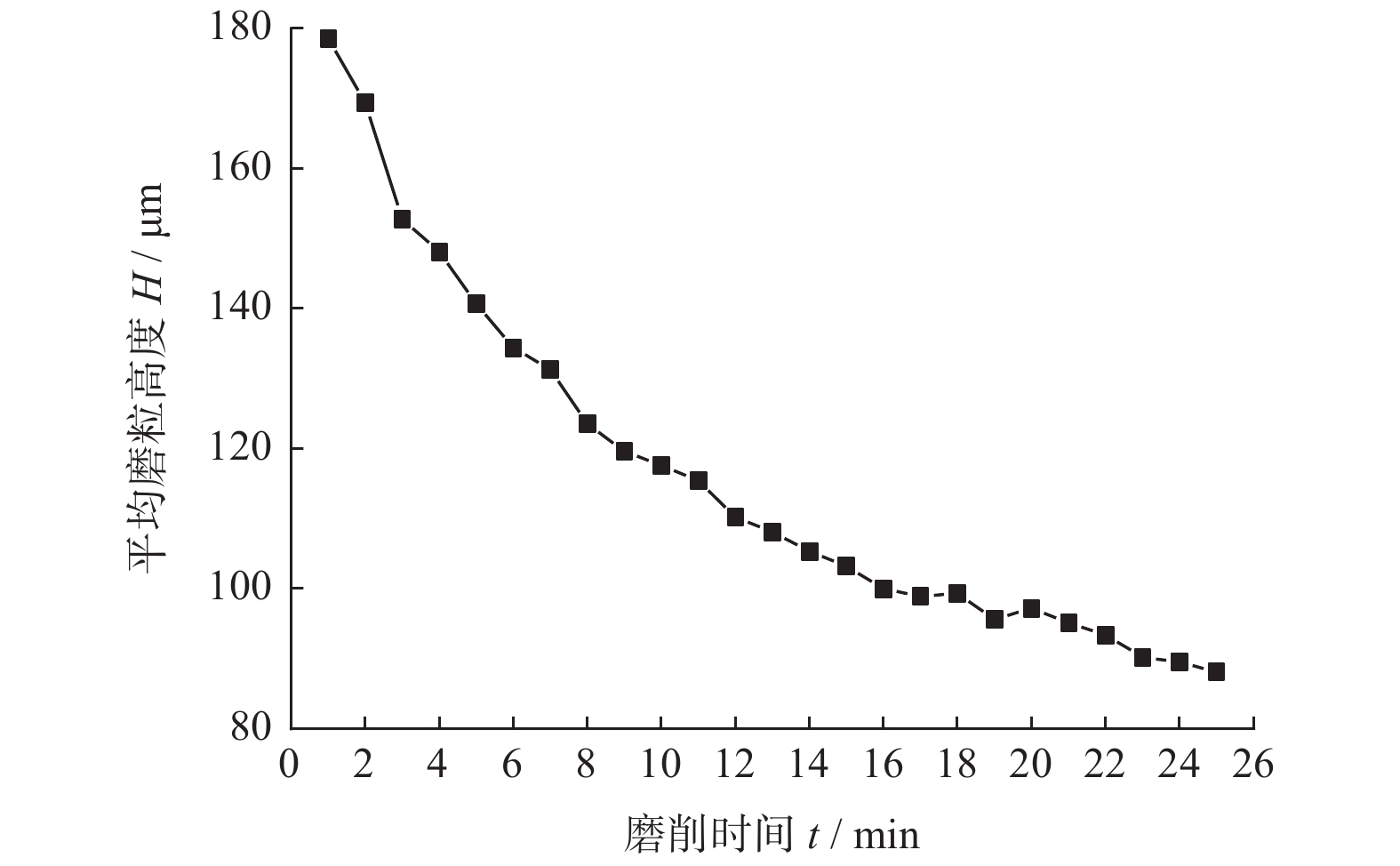

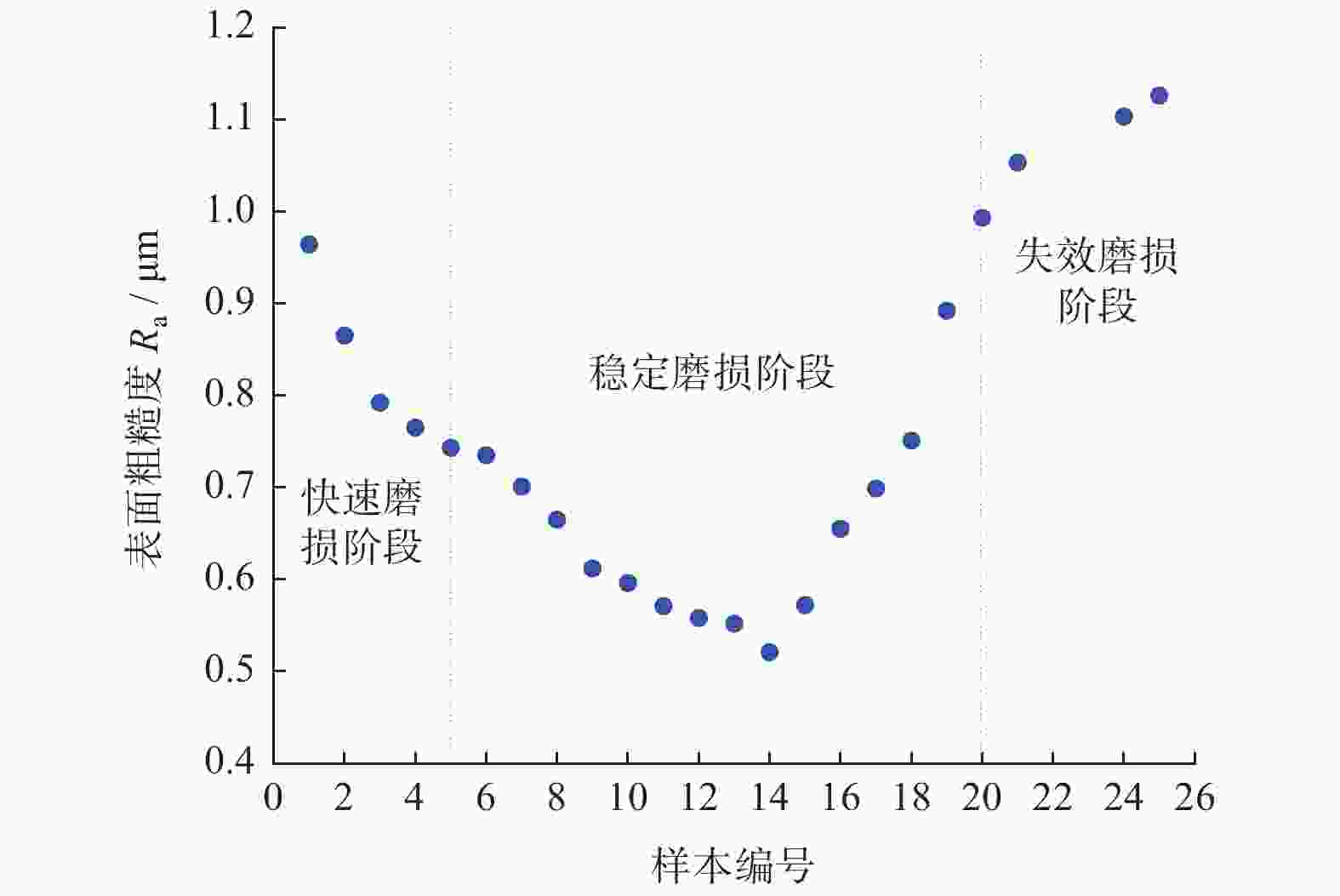

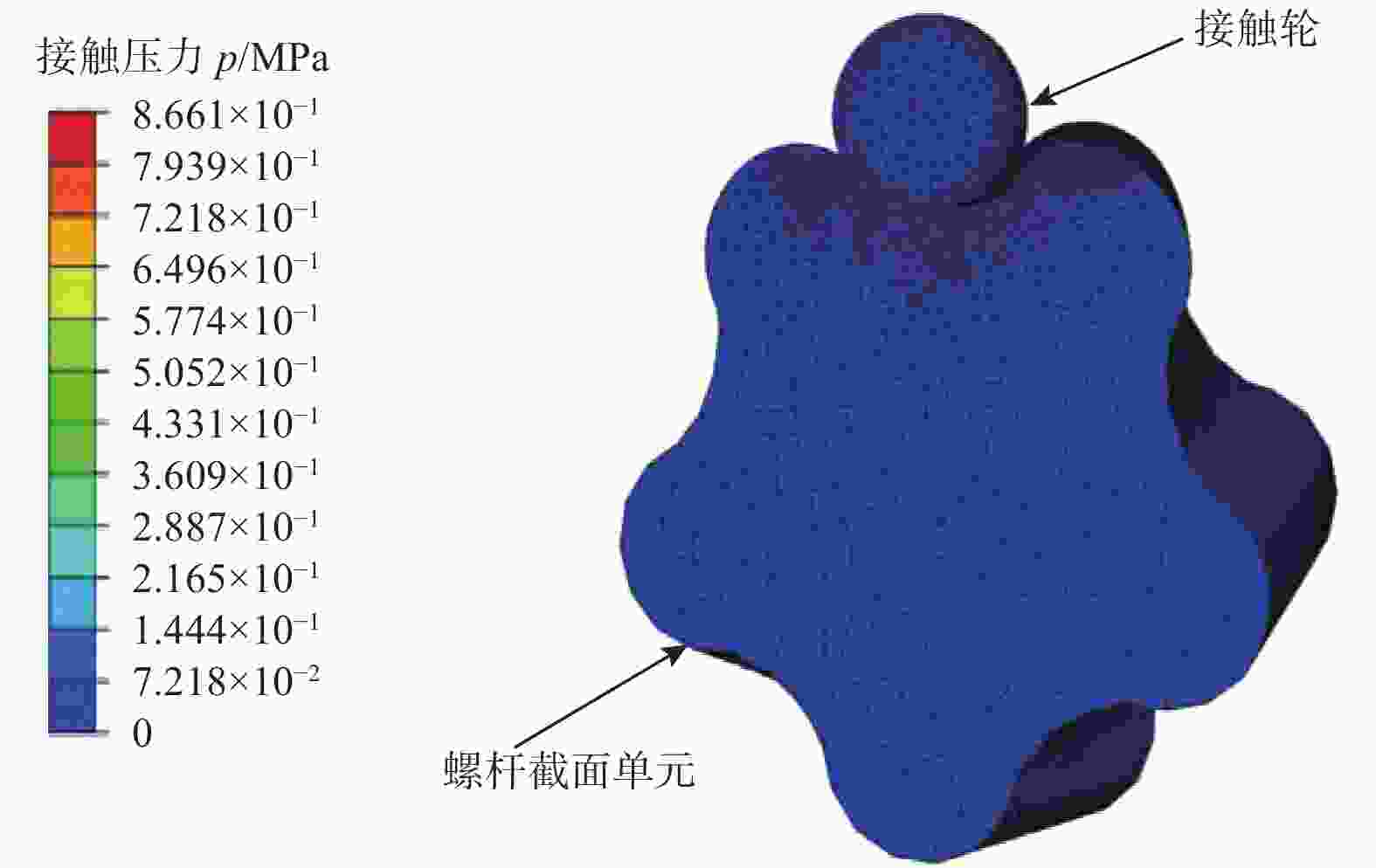

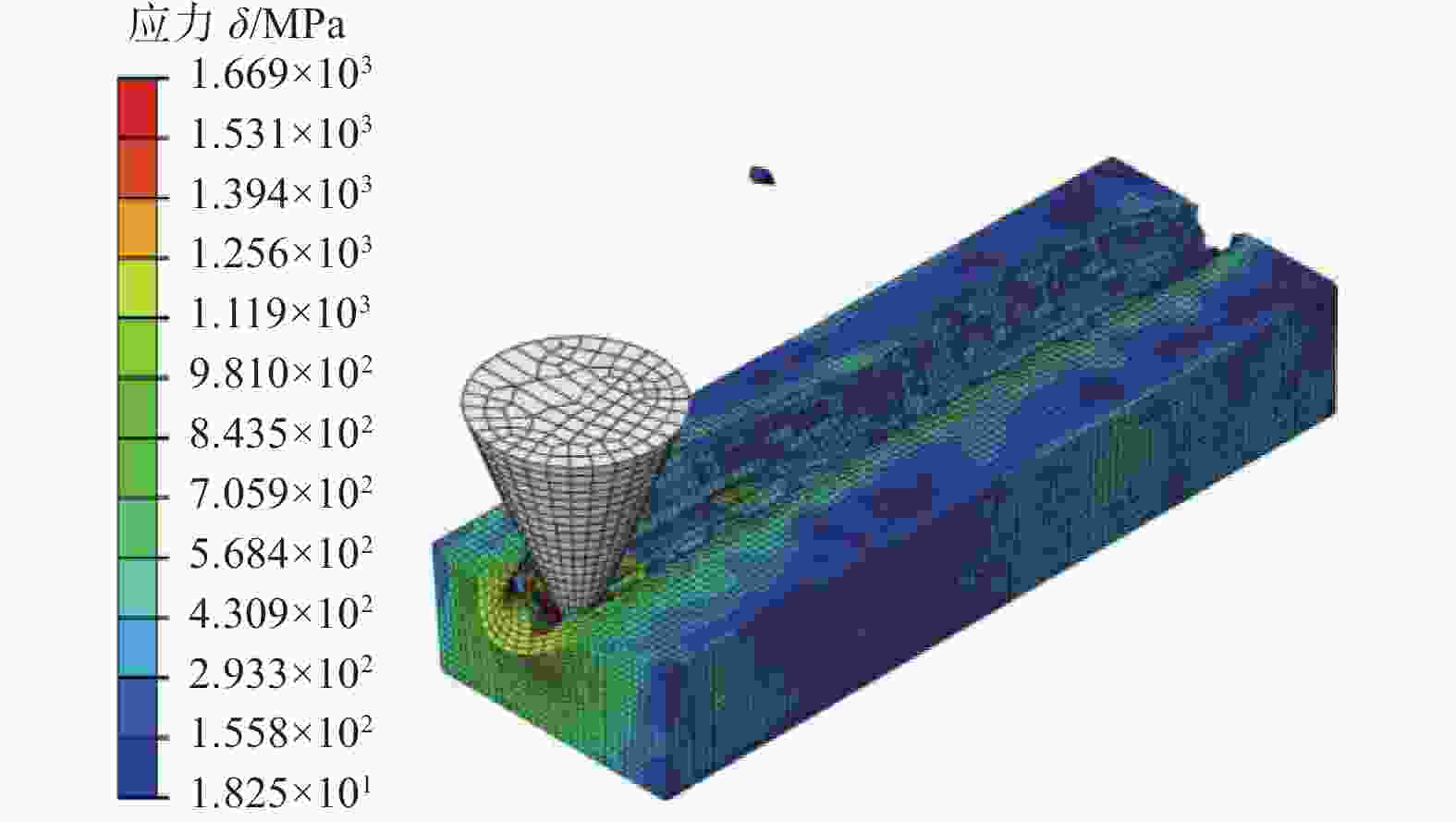

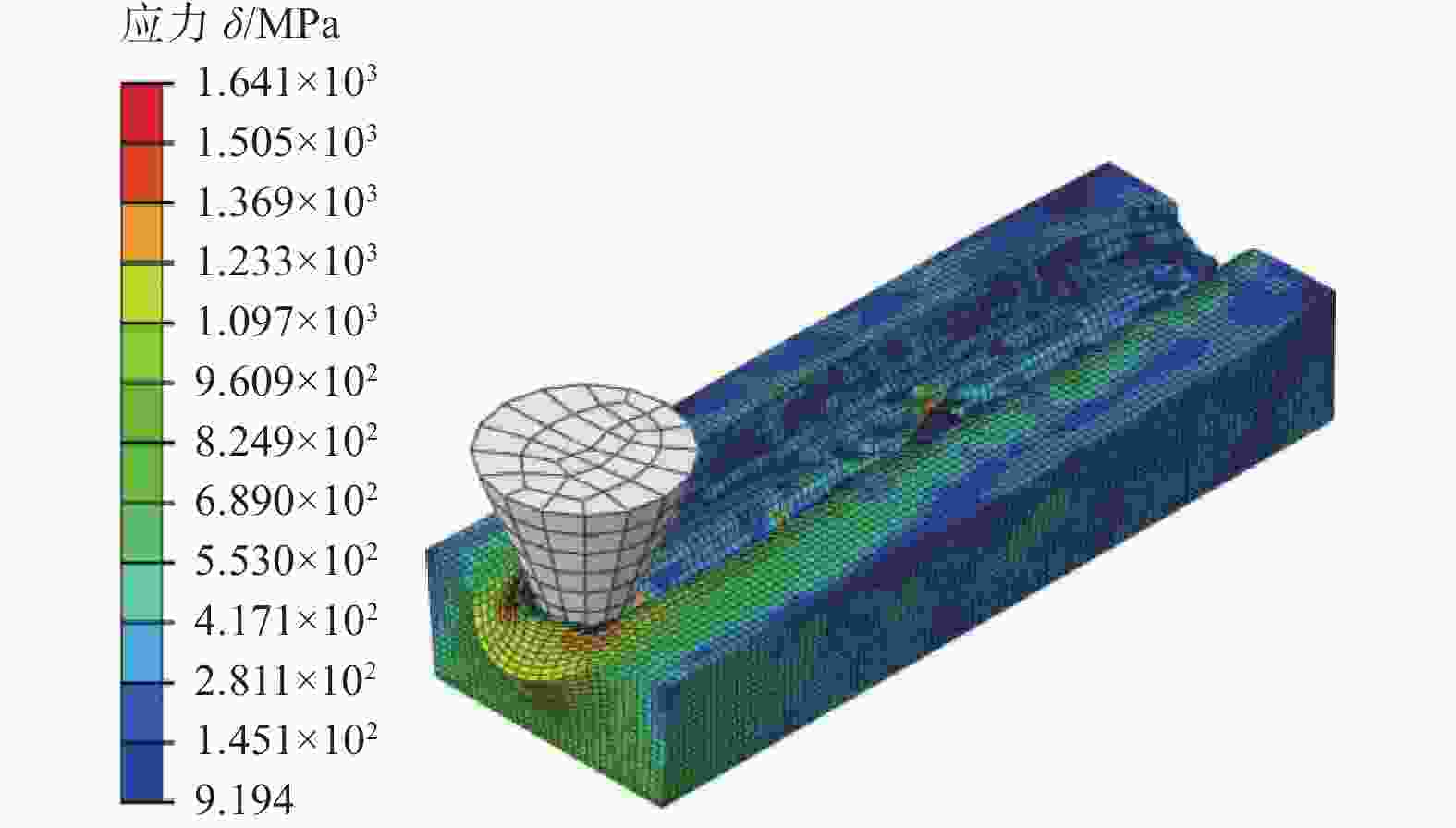

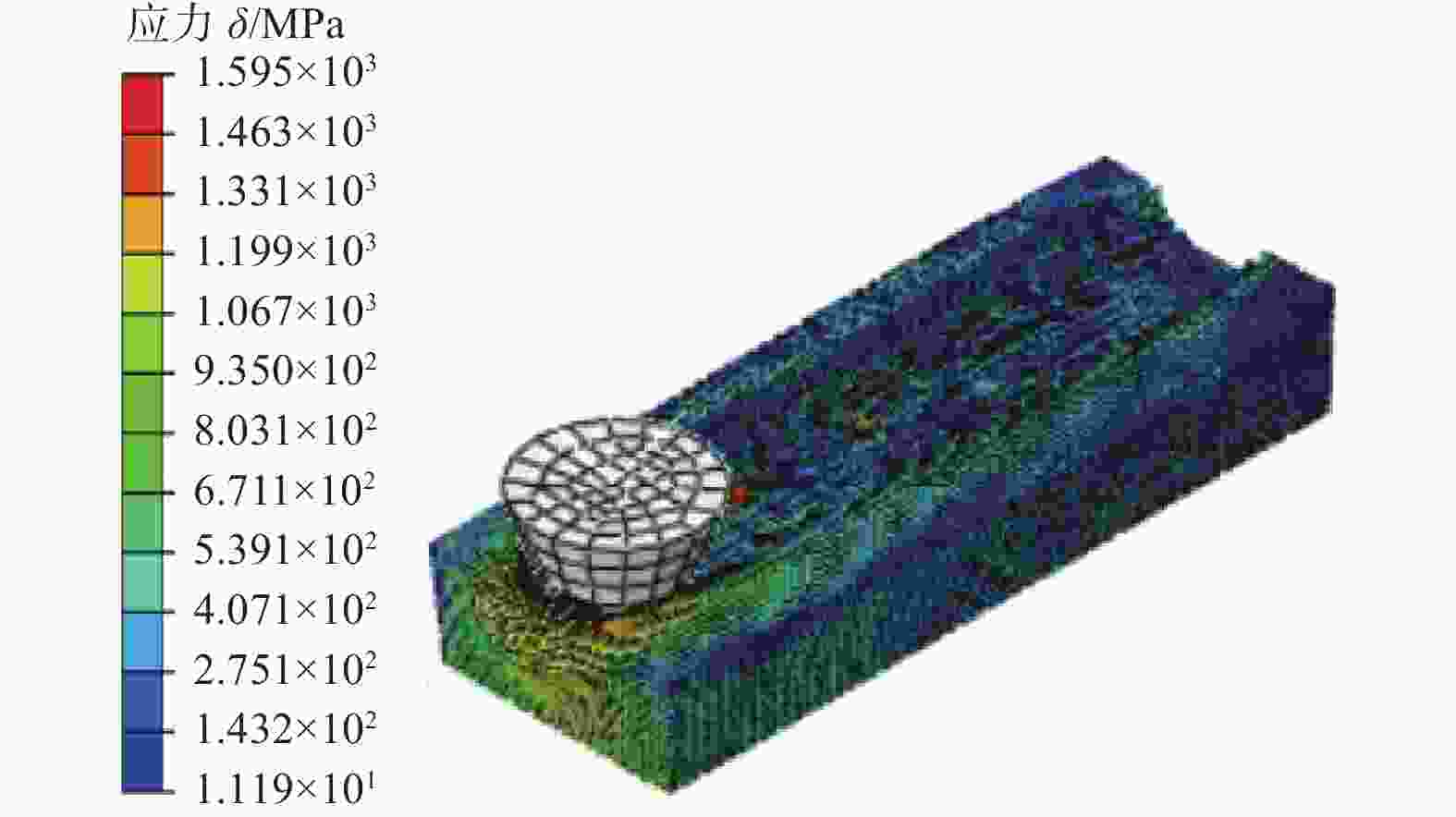

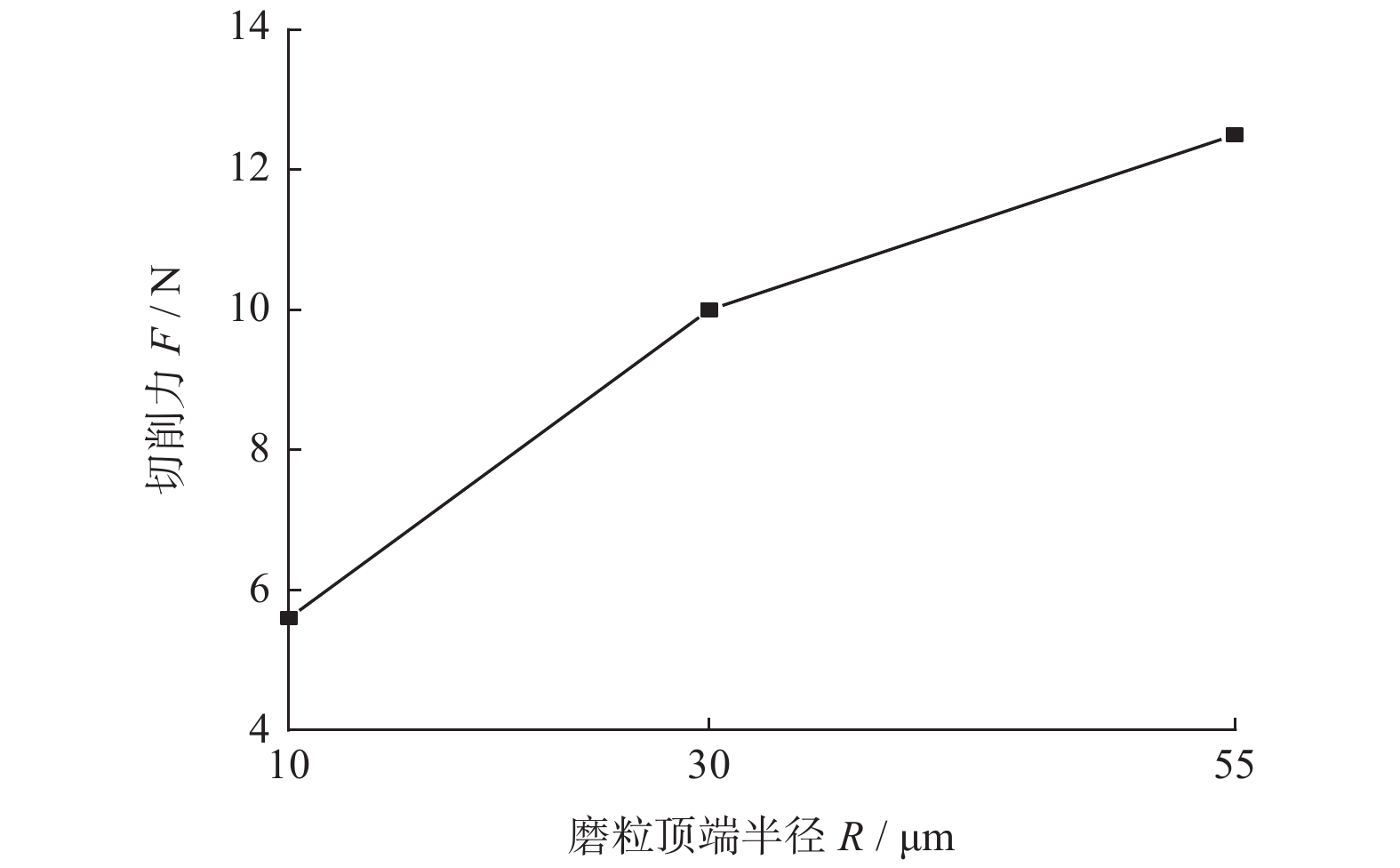

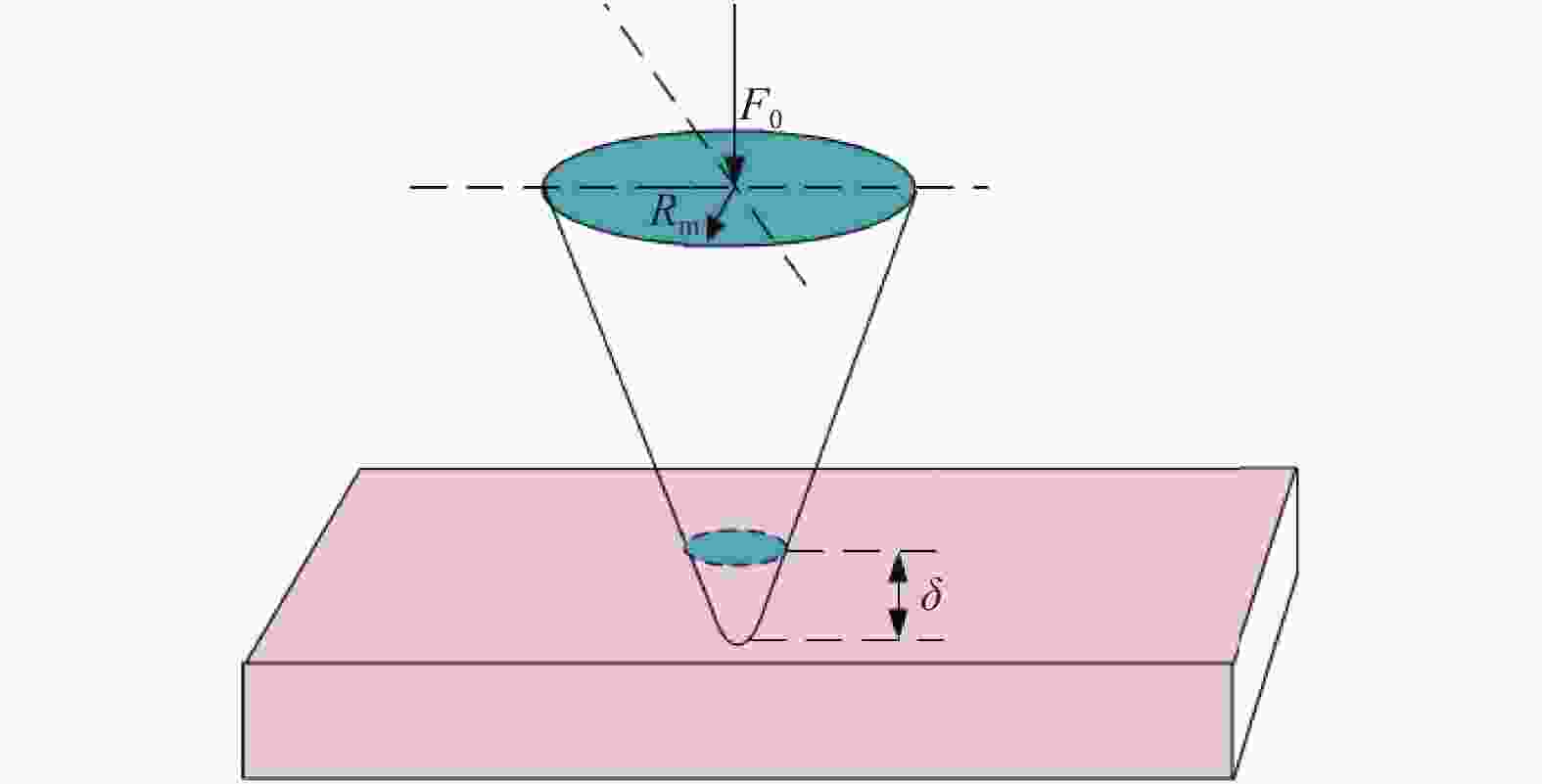

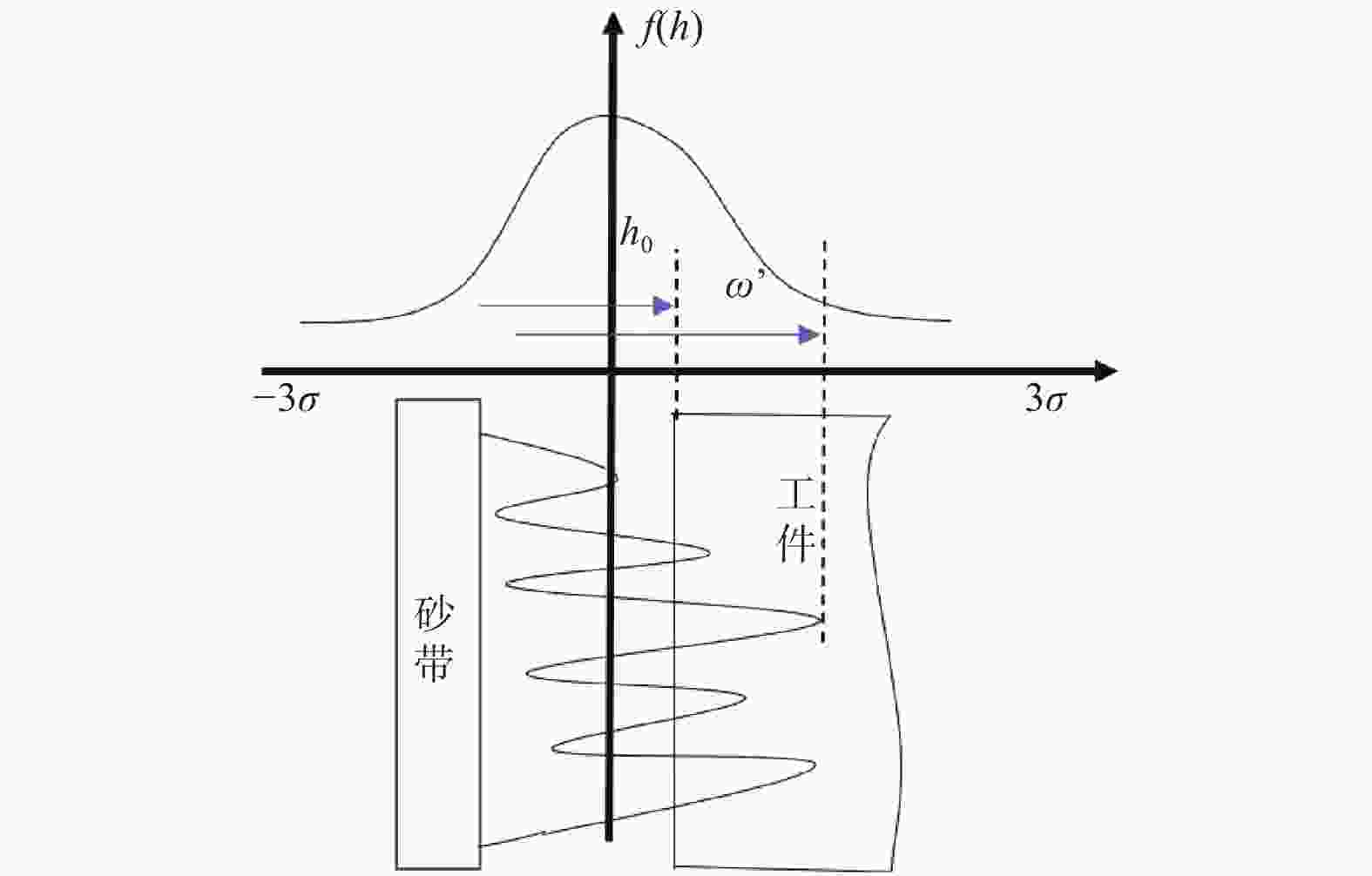

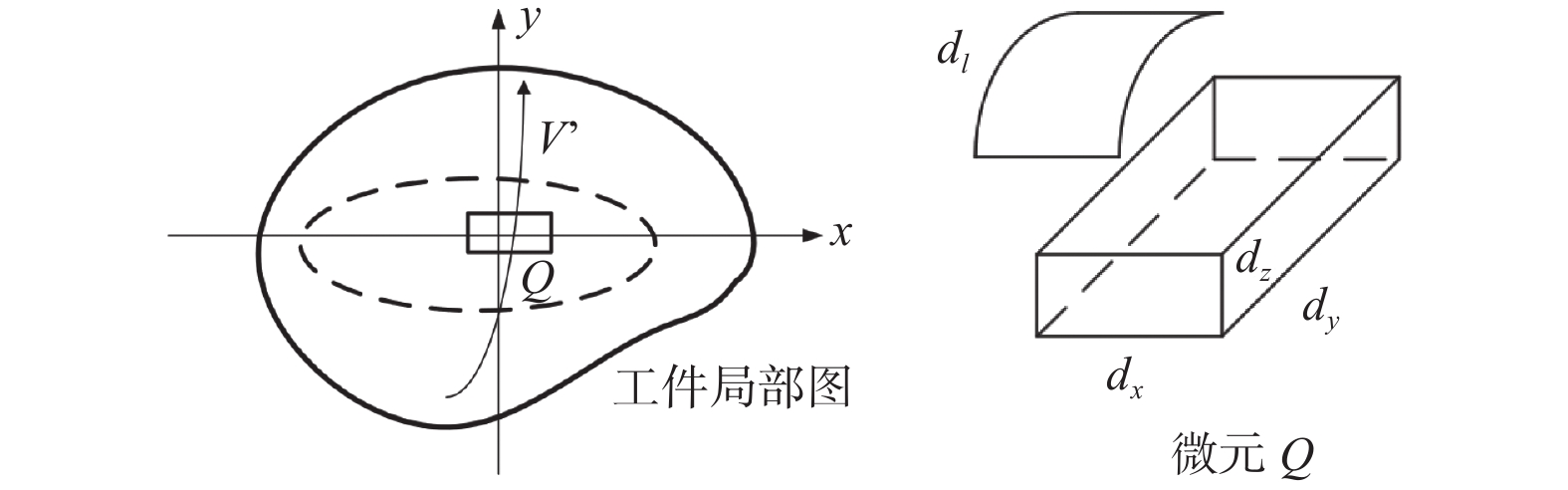

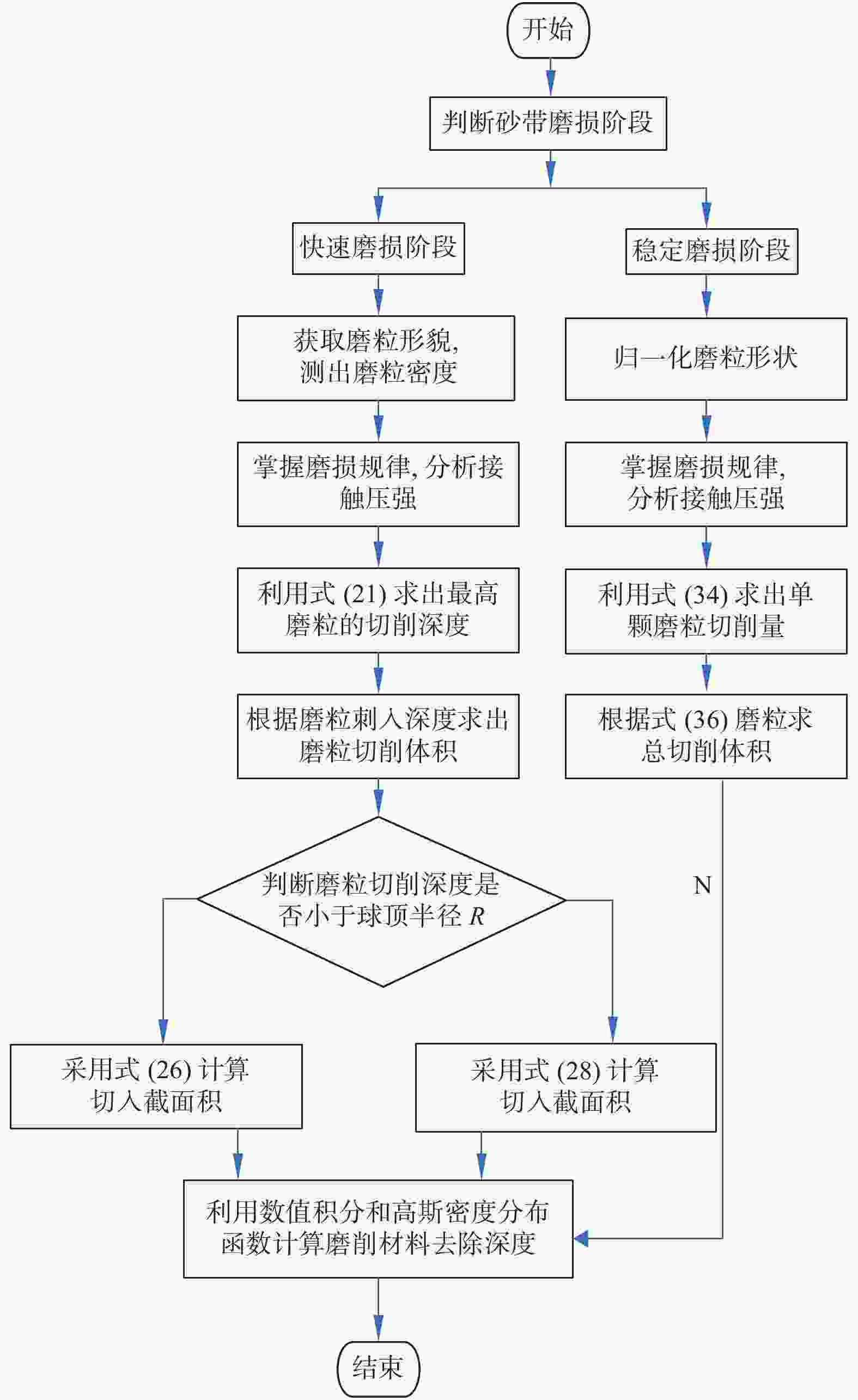

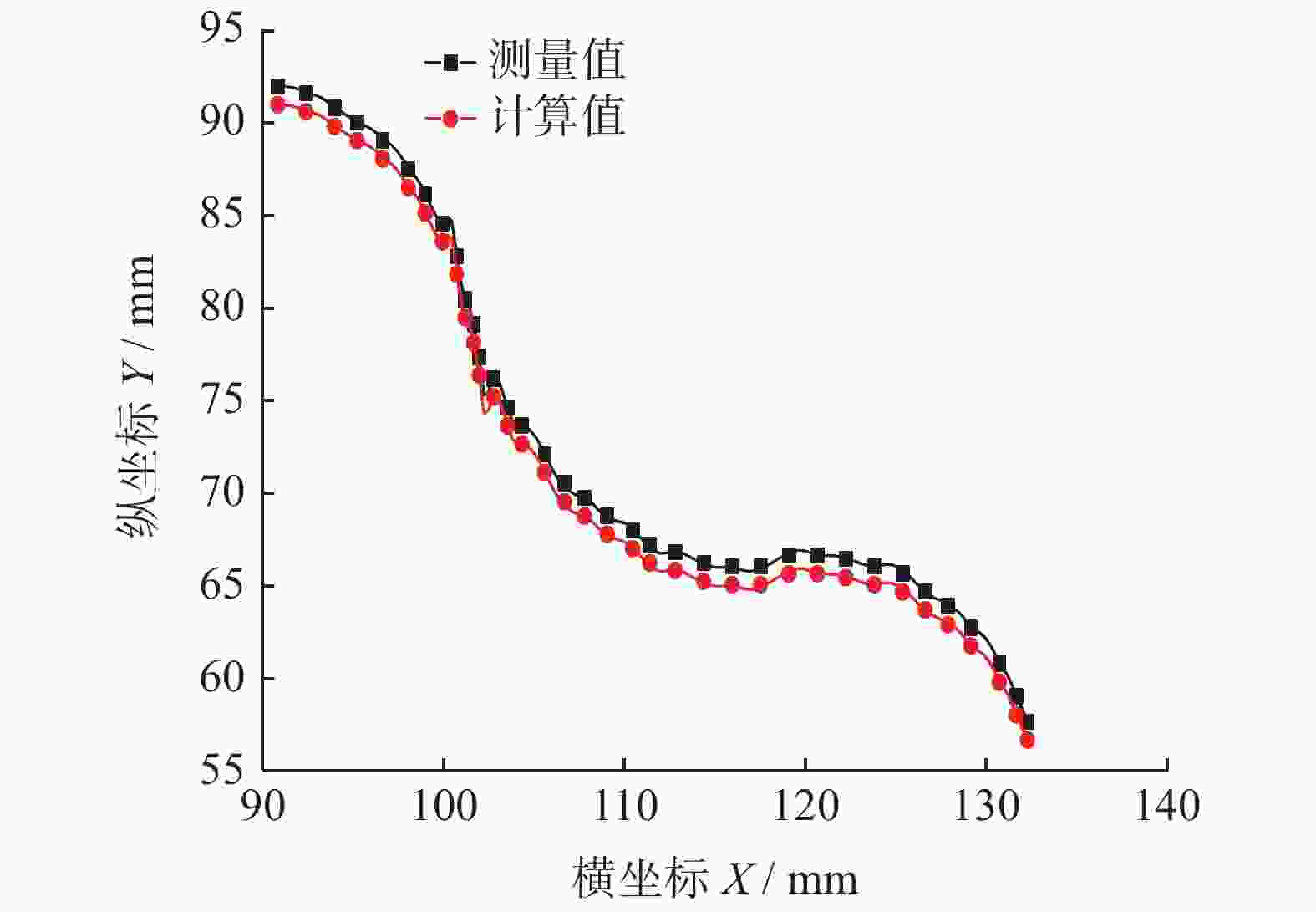

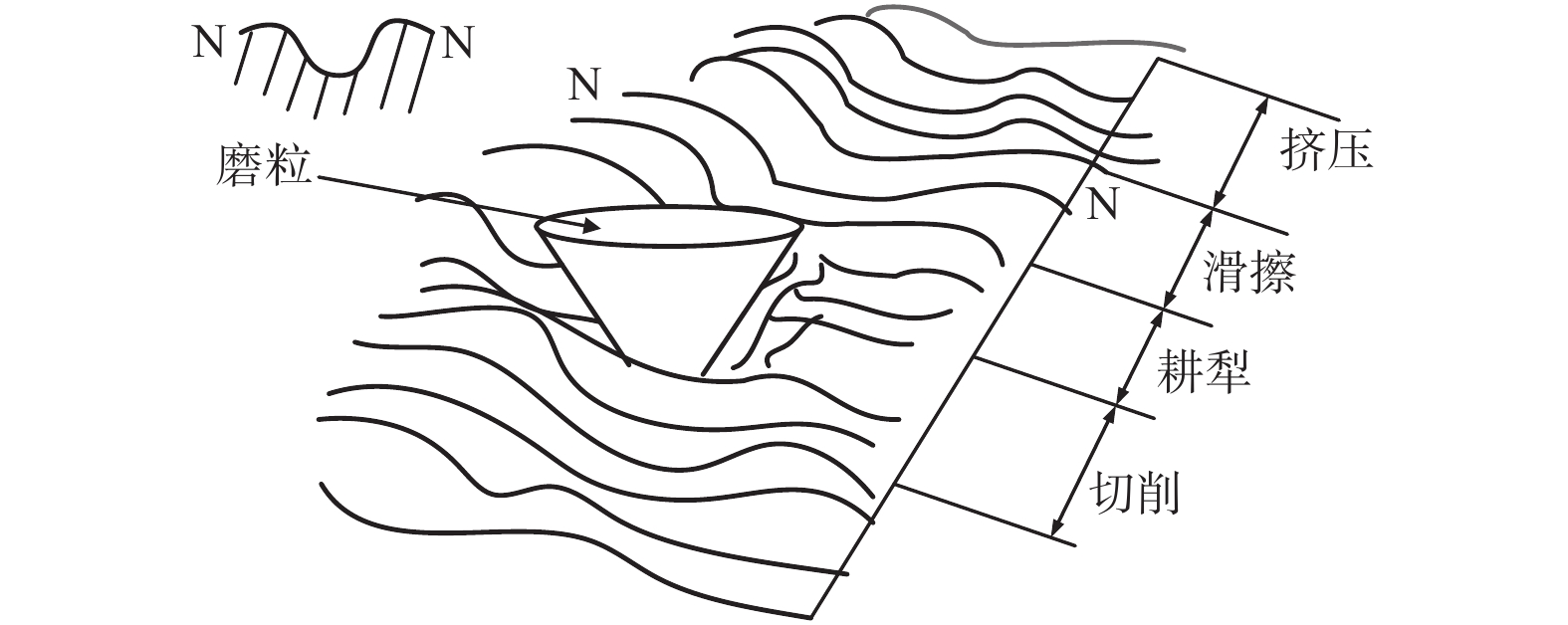

摘要: 为保证螺杆转子表面磨削加工材料去除的均匀性,考虑砂带磨料磨损对磨削去除深度的影响,建立螺杆转子材料去除深度数学模型。根据弹塑性变形理论,结合磨削过程中磨粒的磨损规律,建立单颗磨粒材料去除率理论模型。将磨粒的磨损分为快速磨损阶段和稳定磨损阶段2个阶段。基于单位接触面积上磨粒的数目和磨粒的出刃规律,运用数值积分和接触压力计算出磨粒的最大切削深度,利用积分建立基于砂带磨损的宏观材料去除率数学模型。该数学模型考虑了砂带的磨损,其预测值和试验值相比,最大误差为9.6%,最小误差为4.1%。该试验数据充分验证了模型的有效性,可以为保障螺杆转子廓形精度提供理论基础。Abstract: To ensure the uniformity of material removal during surface grinding of screw rotors, a mathematical model for the material removal depth of screw rotors is established, considering the impact of abrasive wear on grinding removal depth. Based on the theory of elastic-plastic deformation and the wear pattern of abrasive particles during grinding, a theoretical model for the removal rate of single abrasive material is established. The wear of abrasive particles is divided into two stages: the rapid wear stage and the stable wear stage. Based on the number of abrasive particles per unit contact area and the rule of abrasive cutting edge, the maximum cutting depth of abrasive particles is calculated by numerical integration and contact pressure, and the mathematical model of macroscopic material removal rate based on abrasive belt wear is established. The model consideres the wear of the sand belt. The maximum error of the predicted value is 9.6%, and the minimum error is 4.1% compared with the experimental value. The experimental data fully verify the effectiveness of the model, and can provide a theoretical basis for ensuring the profile accuracy of the screw rotor.

-

Key words:

- belt wear /

- mathematical model /

- removal depth /

- screw rotor /

- model verification

-

表 1 砂带类型及属性

Table 1. Types and properties of sand belts

锆刚玉

砂带棕刚玉

砂带碳化硅

砂带陶瓷

砂带耐磨性 最好 较好 较好 一般 磨削效率 较高 一般 最高 较高 耐热性 一般 较好 最好 较好 适合加工

材料合金钢、

不锈钢合金钢、

高碳钢非金属、

有色金属难加工

材料表 2 材料属性表

Table 2. Material attribute table

组成部分 密度

ρ / (kg·m−3)弹性模量 E /

GPa泊松比 μ 比热容

c / (J·kg−1·K−1)热膨胀系数

a /(10−6·K−1)螺杆转子 7 850 210 000 0.28 556 13 接触轮 1 150 1 000 0.49 670 670 表 3 螺杆截面数据点

Table 3. screw cross section data points

序列 X轴坐标 Y轴坐标 1 98.067 0 87.502 1 2 99.009 0 86.136 7 3 99.951 2 84.576 2 4 100.736 2 82.820 7 … … … … … … … … … 48 127.899 4 63.900 0 49 129.155 6 62.729 7 50 130.725 8 60.779 1 表 4 材料去除深度试验值与理论值对比

Table 4. Comparison between experimental and theoretical values of material removal depth

编号 线速度Vs /

(m·s−1)接触压力p/MPa 磨削时间t / min 进给速度Vf /

(mm·min−1)测量值h1 /μm 计算值h2 /μm 误差s/% 1 10.0 0.45 5 40 60.4 57.9 4.1 2 5.0 0.60 10 40 33.8 30.8 8.9 3 12.5 0.40 15 40 26.1 28.5 9.2 4 10.0 0.50 20 40 29.1 26.3 9.6 5 7.5 0.35 5 40 48.1 44.3 7.9 6 12.5 0.45 15 40 47.4 44.5 6.1 7 7.5 0.50 5 40 66.2 61.3 7.4 8 10.0 0.35 10 40 55.4 50.1 9.6 -

[1] 黄云. 砂带磨削技术的研究现状和发展方向简介 [J]. 金刚石与磨料磨具工程,2020,40(3):1-4.HUANG Yun. Brief introduction of research status and development direction of belt grinding technology [J]. Diamond & Abrasives Engineering,2020,40(3):1-4. [2] 潘杰, 陈凡, 杨炜, 等. 基于SPSO–BP神经网络的自适应抛光工艺参数匹配 [J]. 表面技术,2022,51(8):387-399.PAN Jie, CHEN Fan, YANG Wei, et al. Adaptive polishing process parameter matching based on SPSO-BP neural network [J]. Surface technology,2022,51(8):387-399. [3] HE Z, LI J Y, LIU Y M, et al. Investigating the effects of contact pressure on rail material abrasive belt grinding performance [J]. International Journal of Advanced Manufacturing Technology,2017,93(10):1-8. [4] 迟玉伦, 俞鑫, 刘斌, 等. 基于轴承套圈毛坯表面分析的磨削材料去除率模型与应用实验研究 [J]. 表面技术,2023,52(4):338-353,373.CHI Yulun, YU Xin, LIU Bin, et al. Research on grinding material removal rate model and application experiment based on bearing ring blank surface analysis [J]. Surface technology,2023,52(4):338-353,373. [5] 刘斐, 王伟, 王雷, 等. 接触轮变形对机器人砂带磨削深度的影响 [J]. 机械工程学报,2017,53(5):86-92. doi: 10.3901/JME.2017.05.086LIU Fei, WANG Wei, WANG Lei, et al. Effect of Contact Wheel’s Deformation on Cutting Depth for Robotic Belt Grinding [J]. Journal of mechanical engineering,2017,53(5):86-92. doi: 10.3901/JME.2017.05.086 [6] 齐俊德, 陈冰. 考虑单磨粒作用的砂带磨削机理模型 [J]. 金刚石与磨料磨具工程,2020,40(3):13-20.QI Junde, CHEN Bing. Mechanism model of belt grinding considering single abrasive action [J]. Diamond & Abrasives Engineering,2020,40(3):13-20. [7] WANG Y J, HUANG Y, CHEN Y, et al. Model of an abrasive belt grinding surface removal contour and its application [J]. The International Journal of Advanced Manufacturing Technology,2016,82(9/10/11/12):2113-2122. [8] 刘伟, 刘仁通, 邓朝晖, 等. 单颗磨粒磨削仿真研究进展 [J]. 宇航材料工艺,2018,48(4):1-8.LIU Wei, LIU Rentong, DENG Chaohui, et al. Research progress no single abrasive grain grinding simulation [J]. Aerospace materials & technology,2018,48(4):1-8. [9] 王荣全. 面向钢轨打磨的砂带磨削过程建模与实验研究[D]. 北京: 北京交通大学, 2016.WANG Rongquan. The modeling and experimental research of belt-grinding process in rail grinding[D]. Beijing: Beijing Jiaotong of University, 2016. [10] 杜瑶, 田彪, 张健, 等. 中密度纤维板磨削时的砂带磨损研究及寿命评判 [J]. 北京林业大学学报,2021,43(10):126-134.DU Yao, TIAN Biao, ZHANG Jian, et al. Research on abrasive belt wear and working life evaluation [J]. Journal of Beijing forestry university,2021,43(10):126-134. [11] KARKALO N E, MARKOPOULOS A P, KUNDRÁK J. Molecular dynamics model of nano-metric peripheral grinding [J]. Procedia Cirp,2017(58):281-286. doi: 10.1016/j.procir.2017.03.189 [12] 杨雅琦, 汪生莹, 张亦鸣, 等. 棕刚玉磨料砂带磨削木材的磨损机制及其寿命[J]. 林业工程学报, 2020, 5(6): 121-127.YANG Yaqi, WANG Shengying, ZHANG Yiming, et al. Wear mechanism and life of brown corundum abrasive belt in wood sanding process[J], Journal of forestry engineering, 2020, 5(6): 121-127. [13] BLUNT L, EBDON S. The application of three-dimensional surface measurement techniques to characterizing grinding wheel topography [J]. International Journal of Machine Tools and Manufacture,1996,36(11):1027-1126. [14] JOURANI A, HAGÈGE B, BOUVIER S, et al. Influence of abrasive grain geometry on friction coefficient and wear rate in belt finishing [J]. Tribology International,2013(59):30-37. -

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS